增材制造(Additive Manufacturing,AM)技術是采用材料逐漸累加的方法制造實體零件的技術,相對于傳統的材料去除一切削加工技術,是一種“自下而上”的制造方法。近20年來,增材制造技術取得了快速的發展。快速原型制造、增材制造、實體自由制造等,各異的叫法分別從不同側面表達了該制造技術的特點。這一技術不需要傳統的刀具、夾具及多道加工工序,在一臺設備上可快速而精密地制造出任意復雜形狀的零件,從而實現“自由制造”,解決許多過去難以制造的復雜結構零件的成形,并大大減少了加工工序,縮短了加工周期。而且越是復雜結構的產品,其制造的速度作用越顯著。

1 發展狀況

增材制造原理與不同的材料和工藝結合形成了許多增材制造設備,目前已有的設備種類達到20多種。該技術一出現就取得了快速發展,在消費電子產品、汽車、航天航空、醫療、軍工、地理信息、藝術設計等多個領域都得到了廣泛的應用。其特點是單件或小批量的快速制造,這一技術特點決定了快速成形在產品創新中具有顯著的作用。美國專門從事增材制造技術的技術咨詢服務協會(Wohlers)在2011年度報告中,對各行業的應用情況進行了分析。過去3年快速成形技術應用的產業領域狀況,消費商品和電子領域仍占主導地位,但比例從23.7%降低到20.6%;機動車領域從19.1%降低到17.9%;研究機構為7.9%;醫學和牙科領域從13.6%增加到15.9%;工業設備領域為12,9%;航空航天領域為9.9%。在過去幾年中,醫學和牙科是快速成形制造技術的第三大應用領域。

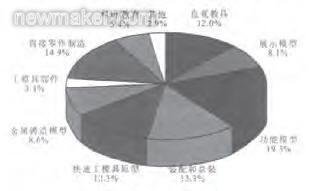

圖1是快速成形技術的主要應用功能的比例。它包括:①直觀展具:用于工程師,設計師,工具制造者,建筑師,醫學專家與用戶溝通交流的輔助工具;②展示模型:如地理信息系統模型;③功能模型;④裝配模型;⑤快速模具原型:如硅橡膠模具;⑥金屬鑄造模型;⑦工模具部件;⑧直接數字/快速制造:如定制化零件,替代物零件等。

主要應用功能的比例

世界上許多國家與地區都在開發或應用增材制造技術。增材制造系統的數量一定程度上表現了國家的經濟活力與創新能力。自1988~2010年,主要國家和地區的AM設備的數量情況。美國、日本、德國、中國成為主要的設備擁有國。

2 發展趨勢

增材制造技術發展趨勢有三個方面:

(1)向日常消費品制造方向發展。三維打印技術是國外近年來的發展熱點,其設備稱為三維打印機,將其作為計算機一個外部輸出設備而應用。它可直接將計算機中的三維圖形輸出為三維的塑料零件。在工業造型、產品創意、工藝美術等方面有著廣泛的應用前景和巨大的商業價值。

(2)向功能零件制造發展。采用激光或電子束直接熔化金屬粉,逐層堆積金屬,形成金屬直接成形技術。該技術可直接制造復雜結構金屬功能零件,制件力學性能可達到鍛件性能指標。進一步的發展方向是陶瓷零件的快速成形技術和復合材料的快速成形技術。

(3)向組織與結構一體化制造發展。實現從微觀組織到宏觀結構的可控制造。如:在制造復合材料零件中,將復合材料組織設計制造與外形結構設計制造同步完成,從而實現結構體“設計-材料-制造”的一體化。美國正在開展梯度材料結構的人工關節、陶瓷渦輪葉片等零件增材制造的研究。

增材制造技術的應用,為許多新產業和新技術的發展提供了快速制造技術。在生物假體與組織工程上的應用,為人工定制化假體制造、三維組織支架制造提供了有效的技術手段,為汽車車型快速開發和飛機外形設計提供原型的快速制造技術,加快了產品設計速度。如:國外增材制造技術在航空領域的應用量超過9%,而我國的應用量則非常低。增材制造技術尤其適合于航空航天產品中的零部件單件小批量的制造,具有成本低和效率高的優點,在航空發動機的空心渦輪葉片、風洞模型制造和復雜精密結構件制造方面具有巨大的應用潛力。因此,增材制造技術與企業產品創新結合,是增材制造技術發展的根本方向,也是實現創新性國家的銳利工具。增材制造的發展目標是實現微納米級的制造精度,有效提高大構件的制造效率,發展多材料和多工藝復合的控形控性制造技術。

3 關鍵技術

增材制造有廣闊的發展前景,但也存在巨大的挑戰。目前最大的難題是材料的物理與化學性能制約了其實現技術。如:在成形材料上,目前主要是有機高分子材料和金屬材料。金屬材料直接成形是近十多年的研究熱點,正逐漸向工業應用,難點在于如何提高精度。新的研究方向是用增材制造技術直接把軟組織材料(生物基質材料和細胞)堆積起來,形成類生命體,經過體外培養和體內培養去制造復雜組織器官。關鍵技術的研發將有力地推動增材技術的發展。

3.1 精度控制技術

增材制造的精度取決于材料增加的層厚和增材單元的尺寸和精度控制。增材制造與切削制造的最大不同是材料需要一個逐層累加的系統,因此再涂層(recoating)是材料累加的必要工序,再涂層的厚度直接決定了零件在累加方向的精度和表面粗糙度,增材單元的控制直接決定了制件的最小特征制造能力和制件精度。現有的增材制造方法中,多采用激光束或電子束在材料上逐點形成增材單元進行材料累加制造,如:金屬直接成形中,激光熔化的微小熔池的尺寸和外界氣氛控制,直接影響制造精度和制件性能。激光光斑在0.1~0.2mm,激光作用于金屬粉末,金屬粉末熔化形成的熔池對成形精度有著重要影響。通過激光或電子束光斑直徑、成形工藝(掃描速度、能量密度)、材料性能的協調,有效控制增材單元尺寸是提高制件精度的關鍵技術。

隨著激光、電子束及光投影技術的發展,未來將發展兩個關鍵技術:一是金屬直接制造中控制激光光斑更細小,逐點掃描方式使增材單元能達到微納米級,提高制件精度;另一個方向是光固化成形技術的平面投影技術,投影控制單元隨著液晶技術的發展,分辨率逐步提高,增材單元更小,可實現高精度和高效率制造。發展目標是實現增材層厚和增材單元尺寸減小10~100倍,從現有的0.1mm級向0.01~0.001mm發展,制造精度達到微納米級。

3.2 高效制造技術

增材制造在向大尺寸構件制造方向發展,如金屬激光直接制造飛機上的鈦合金框粱結構件,框粱結構件長度可達6m,目前制作時間過長,如何實現多激光束同步制造、提高制造效率、保證同步增材組織之間的一致性和制造結合區域質量是發展的關鍵技術。此外,為提高效率,增材制造與傳統切削制造結合,發展增材制造與材料去除制造的復合制造技術是提高制造效率的關鍵技術。

為實現大尺寸零件的高效制造,發展增材制造多加工單元的集成技術。如:對于大尺寸金屬零件,采用多激光束(4~6個激光源)同步加工,提高制造效率,成形效率提高10倍。對于大尺寸零件,研究增材制造與切削制造結合的復合關鍵技術,發揮各工藝方法的其優勢,提高制造效率。發展目標是:增材制造零件尺寸達到20m,制件效率提高10倍。形成增材制造與傳統切削加工結合,使復雜金屬零件的高效高精度制造技術在工業生產上得到廣泛應用。

3.3 復合材料零件增材制造技術

現階段增材制造主要是制造單一材料的零件,如單一高分子材料和單一金屬材料,目前正在向單一陶瓷材料發展。隨著零件性能要求的提高,復合材料或梯度材料零件成為迫切需要發展的產品。如:人工關節未來需要Ti合金和CoCrMo合金的復合,既要保證人工關節具有良好的耐磨界面(CoCrMo合金保證),又要與骨組織有良好的生物相容界面(Ti合金),這就需要制造的人工關節具有復合材料結構。由于增材制造具有微量單元的堆積過程,每個堆積單元可通過不斷變化材料實現一個零件中不同材料的復合,實現控形和控性的制造。

未來將發展多材料的增材制造,多材料組織之間在成形過程中的同步性是關鍵技術。如:不同材料如何控制相近的溫度范圍進行物理或化學轉變,如何控制增材單元的尺寸和增材層的厚度。這種材料的復合,包括金屬與陶瓷的復合、多種金屬的復合、細胞與生物材料的復合,為實現宏觀結構與微觀組織一體化制造提供新的技術。發展目標是:實現不同材料在微小制造單元的復合,達到陶瓷與金屬成份的主動控制,實現生命體單元的受控成形與微結構制造,從結構自由成形向結構與性能可控成形方向發展。

4 結束語

增材制造已成為先進制造技術的一個重要發展方向,有著廣闊的發展前景,也存在著巨大的挑戰。該技術將向著三個方向發展:一是日常消費品制造方向;二是功能零件制造方向;三是組織與結構一體化制造方向。未來需解決的關鍵技術包括:精度控制技術、高效制造技術、復合材料零件制造技術。增材制造技術的發展將有力提高我國工業產品和日用消費品的創新能力,支撐我國由制造大國向制造強國發展。

作者:李滌塵 田小永 王永信 盧秉恒

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們