預計到今年9月末,美國國家航空航天局(NASA)將制造出迄今首臺零部件幾乎全部由3D打印而成的太空攝像機。NASA戈達德太空飛行中心航空工程師杰森·巴蒂諾夫說:“據我所知,我們是第一個嘗試建一臺完全由3D打印的儀器。”

3D打印也稱為增材制造,在3D計算機輔助設計(CAD)模型的指令下,由計算機控制激光熔融金屬粉末再凝聚在一起。由于部件是一層層打印的,還能設計打印部件內部結構,這是傳統制造方法做不到的。

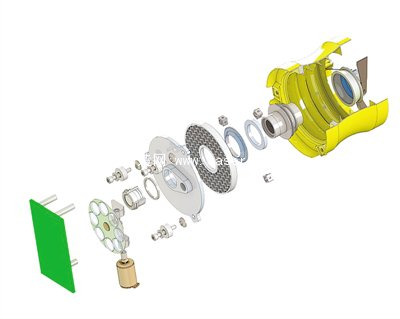

據物理學家組織網8月7日(北京時間)報道,由戈達德“國際研究與發展”(IRAD)計劃資助的這一多交叉項目研制的是一臺全功能的50毫米攝像機,其外管、擋板和光學架都將作為整體結構打印出來,整個大小適配CubeSat小衛星;鏡子和玻璃透鏡則用傳統方法制造。該攝像機將于明年接受振動和熱真空測試。

項目的目標并不是讓它們上天,至少現在還不是。巴蒂諾夫說:“這只是個‘探路者’。要制造用作科學儀器的望遠鏡,通常有幾百個部件,過程復雜又昂貴。3D打印能減少所要制造的部件總數,部件形狀也能更隨意,不受傳統粉末沖壓的限制。”

望遠鏡設計為50毫米,用鋁鈦粉來制造4個不同的部分。如果用傳統方法,制造的部件數量是3D打印法的5到10倍;而根據儀器擋板的角度排列,用傳統方法不可能做成一個整體。

攝像機完成組裝后,就準備進行太空品質測試,計劃用時3個月。巴蒂諾夫說:“基本上,我想證明增材制造的儀器也能飛。”

此外,他還想證明,用鋁粉也能生產3D打印的望遠鏡鏡子。鋁表面多孔透氣,很難拋光得像鏡子一樣。巴蒂諾夫計劃先定制一個裝在50毫米儀器上的未拋光3D打印鏡面,把鏡片放入一個充滿惰性氣體的壓力艙。當氣壓增加,氣艙變熱,會擠壓鏡面,減少表面孔隙度,這一過程叫做高溫等靜壓。“這一過程,再結合表面沉淀鋁薄層和戈達德開發的鋁穩定熱處理工藝,將能制造出3D打印的金屬鏡。”巴蒂諾夫說。

明年,他還計劃實驗因瓦合金打印的儀器部件。這種合金具有極高的形狀穩定性,是制造超穩定、輕質望遠鏡骨架和其他儀器的理想材料。

“制造光學儀器的人都能從我們的實驗所得中受益,”巴蒂諾夫說,“我認為,我們能證明在成本和時間上,3D打印技術都能減少一個數量級。”

CubeSat衛星級50毫米拍攝儀器的鏡子和整個光學機械結構。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們