3D打印技術是指由計算機輔助設計模型(CAD)直接驅動的,運用金屬、塑料、陶瓷、樹脂、蠟、紙等材料,在快速成形設備里分層制造任何復雜形狀的物理實體的技術。基本流程是,先用計算機軟件設計三維模型,然后把三維數字模型離散為面、線和點,再通過3D打印設備分層堆積,最后變成一個三維的實物。3D打印將多維制造變成簡單的由下而上的二維疊加,從而大大降低了設計與制造的復雜度。

傳統制造技術是“減材制造技術”,3D打印則是“增材制造技術”,具有制造成本低、生產周期短等明顯優勢,被譽為“第三次工業革命最具標志性的生產工具”。上一輪的工業革命中,制造業主要通過批量化的流水線制造和集約生產來降低生產成本,實現規模效益。原來是制造商和消費者分離,現在是制造商和消費者合為一體,開展自工業化。3D打印將引發真正意義上的制造業革命,產業組織形態和供應鏈模式都將被重新構建,帶來無窮的創新空間。

擠出成型(FDM)

FDM技術是由Stratasys公司于1980年中后期發明。該成型設備采用成卷的塑料絲或金屬絲作為材料,工作時將材料供應給擠壓噴嘴,噴嘴加熱融化材料,并在計算機輔助制造軟件的控制以及步進電機或伺服電機的驅動下,沿著水平和垂直方向移動打印,熱塑性材料湊夠噴嘴擠出,形成層并迅速硬化。打印完成后,拿掉固定在零件或模型外部的支撐材料即可。

整個成型過程需要恒溫環境,熔融狀態的絲擠出成型后如果驟然受到冷卻,容易造成翹曲和開裂,適當的環境溫度最大限度地減小這種造型缺陷,提高成型質量和精度。由于FDM工藝不用激光,使用、維護簡單,成本較低,同時兼具成型材料種類多,成型件強度高、精度較高的特點,使該工藝可以直接制造功能性零件。

目前,FDM技術可以打印的材料包括ABS、聚碳酸酯、PLA、聚苯礬等。與其他的3D打印技術相比,FDM是唯一使用工業級熱塑材料作為成型材料的積層制造方法,打印出的物件具有可耐受高熱、腐蝕性化學物質、抗菌和強烈的機械應力等特性,被用于制造概念模型、功能模型,甚至直接制造零部件和生產工具。

FDM技術被Stratasys公司的Dimension、uPrint和Fortus全線產品以及惠普大幅面打印機作為核心技術所采用。由于其成型材料種類多,成型件強度高、精度高,表面質量好,易于裝配、無公害,可在辦公室環境下進行等特點,使得該工藝發展極為迅速,目前FDM在全球已安裝快速成形系統中的份額大約為30%。

2012年3月,Stratasys公司發布的超大型快速成型系統Fortus900mc,代表了當今FDM技術的最高成型精度、成型尺寸和產能,成型尺寸高達914.4mm×696mm×914.4mm,打印誤差為每毫米增加0.0015~0.089mm,打印層厚度最小僅為0.178mm,被用于打印真正的產品級零部件。

粒狀物料成型(DMLSSLSEBMPP)

1、激光燒結

激光燒結是在粒狀層中選擇性地融化打印材料,通常采用激光來燒結材料并形成固體。在這種方法中,未融化的材料作為生成物件的支撐薄壁,從而減少了對其他支撐材料的需求。激光燒結技術主要包括2種類型:一種是SLS技術,主要采用金屬和聚合物為打印材料,具體包括尼龍、添加玻璃纖維的尼龍、剛性玻璃纖維、聚醚銅、聚苯乙烯、尼龍及鋁粉等混合材料、尼龍及碳纖維的混合材料、人造橡膠等,3DSystems公司的sPro系列3D打印機就是采取SLS技術;另一種是直接金屬激光燒結(DMLS)技術,已經實現可打印幾乎任何金屬合金,具有代表性的設備是德國EOS公司的直接金屬激光燒結設備。

對于SLS而言,國產設備大約100萬元/臺,進口設備300萬元/臺,進口材料大約100美元/公斤。

2、EBM

電子束熔煉是一種金屬部件的積層制造技術,可打印鈦合金等材料。電子束熔煉技術是通過高真空環境下的電子束將融化的金屬粉末層層疊加,與直接金屬激光燒結技術低于熔點的生產環境有所不同,EBM技術生產出的物件密度高、無空隙且非常堅固。采用EBM技術的代表設備為瑞典ARCAM公司的EBM系統

3、PP

使用PP技術的3D打印機每次噴一層石膏或者樹脂粉末,并通過橫截面進行粘合。打印機不斷重復該過程,直到打印完每一層。此技術允許打印全色彩原型和彈性部件,將蠟狀物、熱固性樹脂和塑料加入粉末一起打印,還可以增加強度。采用此打印技術的代表設備為3DSystems公司的ZPrinter系列3D打印機。

光聚合成型技術(SLADLP)

1、SLA

SLA的主要實現途徑是用于生產固件部件的光固化成型技術。SLA技術最早由美國3DSystems公司成功實現商業化,其生產的Projet系列和iPro系列3D打印設備均采用了SLA技術。該技術由于具有成型過程自動化程度高、制作原型表面質量好、尺寸精度高以及能夠實現比較精細的成型尺寸等特點,因而成為廣泛應用的快速成型工藝方法。但SLA系統的缺點是對液態光敏聚合物進行操作的精密設備,對工作環境要求苛刻,同時,成型件多為樹脂類,強度、剛度和耐熱性有限,不利于長期保存。

2、DLP

在數字光處理技術中,大桶的物體聚合物被暴露在數字光處理投影機的安全燈環境下,暴露的液體聚合物快速變硬,然后設備的構建盤以較小的增量向下移動,液體聚合物再次暴露在光線下。這個過程不斷重復,直到模型建成。最后排出桶中的液體聚合物,留下實體模型。采用DLP技術的代表設備是德國EnvisionTec公司的Ultra3D打印數字光處理快速成型系統。

DLP激光成型技術和SLA立體平版印刷技術比較相似,也是采用光敏樹脂作為打印材料,不同的是SLA的光線是聚成一點在面上移動,而DLP在打印平臺的頂部放置一臺高分辨率的數字光處理器(DLP)投影儀,將光打在一個面上來固化液態光聚合物,逐層的進行光固化,因此速度比同類型的SLA立體平版印刷技術速度更快。

DLP的應用非常廣泛,該技術最早是由德州儀器開發的,它至今仍然是此項技術的主要供應商。最近幾年該技術放入3D打印中,利用機器上的紫外光(白光燈),照出一個截面的圖像,把液態的光敏樹脂固化。該技術成型精度高,在材料屬性、細節和表面光潔度方面可匹敵注塑成型的耐用塑料部件。

SLA與DLP打印所需的液態光敏樹脂材料也因生產商家和機型的不同而各有特點,比如EnvisionTec的各類機型都可以使用EC-500型蠟基液體樹脂材料制造各類精致飾品模型以用于失蠟法鑄造,但其每千克材料成本高達幾千元。其民用代表機型有B9Creator(2500美元),Form1(3300美金)等。

層壓板制造(LOM)

LOM工藝即疊層實體制造或分層實體制造,由美國Helisys公司的MichaelFeygin于1986年研制成功。LOM工藝采用薄片材料,如紙、塑料薄膜等。片材表面事先涂覆上一層熱熔膠。加工時,熱壓輥熱壓片材,使之與下面已成型的工件粘接。用CO2激光器在剛粘接的新層上切割出零件截面輪廓和工件外框,并在截面輪廓與外框之間多余的區域內切割出上下對齊的網格。激光切割完成后,工作臺帶動已成型的工件下降,與帶狀片材分離。供料機構轉動收料軸和供料軸,帶動料帶移動,使新層移到加工區域。工作合上升到加工平面,熱壓輥熱壓,工件的層數增加一層,高度增加一個料厚。再在新層上切割截面輪廓。如此反復直至零件的所有截面粘接、切割完。最后,去除切碎的多余部分,得到分層制造的實體零件。

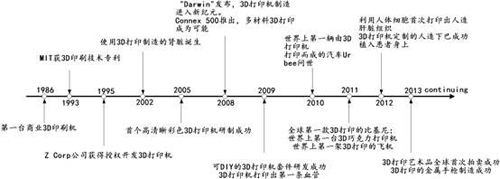

3D打印的發展

3D打印在世界上已經有了將近30年的發展,其中3Dsystem和Stratasys是行業巨頭,二者在2013年的銷售額都在30億人民幣左右。目前國內的3D打印設備和服務企業一共有二十多家,規模都較小。一類是十年前就開始技術研發和應用,如北京太爾時代、北京隆源、武漢濱湖、陜西恒通等這些企業都有自身的核心技術,值得一提的是FDM開源之后,憑借UP系列桌面打印機,北京太爾時代,在全球打印機取的將近2%的份額。另一類是2010年左右成立的,如湖南華曙、先臨三維、紫金立德、飛爾康、峰華卓立等。而華中科技大學、西安交通大學、清華大學等高校和科研機構是重要的3D技術培育基地。

由于3D打印的生產特性,其生產流程不受產品形狀/規格的影響,因此目前看來3D打印的優勢集中體現在復雜件制造與小批量個性化生產兩個范疇。這些特性導致3D打印在以下3個領域有大力發展的空間和潛力:

1、文化創意領域

3D打印可以輕松實現“所見即所得”,在工藝設計、視覺輔助、玩具制造、珠寶定制等文化創意領域,3D打印已全面取得應用突破,且目前的技術水平可以基本滿足要求。

2、生物醫學領域

由于人與人之間存在個體差異,生物學領域具備最廣的個性化需求空間。

3D打印在生物醫學領域的應用可以分為4個層次,從易到難依次為

3D模型打印:用于教學和病例討論、模擬手術、整形手術效果比較等;

醫療器材:如手術導板、假肢等;

組織功能產品:如齒科材料、器官支架、骨結構、外耳等;

活體組織器官:用于活體移植與要理分析等。

目前國際領先技術水平在第三層次的臨床研究和第四層次的基礎研究突破上,在第一第二層次領域有普及趨勢。目前義齒/義肢、手術導入板、關節植入物等已經開始批量使用。可以預見通過手術模型、手術導板等輔助,外科臨床經驗對手術效果的影響將大幅下降。3D打印人體組織已經開始在藥物篩選中嶄露頭角,未來器官領域如突破更引人無限遐想

3、工業生產領域

3D打印在傳統制造業存在數千億美元的市場容量,其中包括開始小批量應用的模具制造行業(全球每年市場容量1000億美元,中國2000億人民幣)、航空航天等領域。3D打印在工業生產領域的三大應用領域有明顯優勢:

前期研發和樣品試制階段:相對傳統工藝,可以實現低成本、高效率、便于修改;

復雜件生產:包括模具制造、產品直接成型,可以優化設計,降低成本,實現原來無法實現的產品結構,也可以減少零件數量、提高系統可靠性。

產品修復:國內的激光熔覆技術,GE“冷噴涂”等。

目前工業生產領域技術層面扔處于快速進步階段。

應用實例:AlignTechnology(納斯達克ALGN)使用3D打印等技術開發的“隱適美”隱形整形牙套產品全球使用者已經超過200萬人次;德國EOS是全球最大的義齒生產企業;GE收購的MorrisTechnologies專職負責開發和打印新型航空發動機零部件。

行業發展的問題

市場對3D打印關注度和期望值越來越高。而行業本身剛剛進入快車道,還面臨各種問題:

1、設備層面

目前各種主流技術路線在加工精度、加工尺寸、加工速度以及材料選擇方面難以兼顧,限制了實際生產應用范圍。但隨著介入企業數量增加、綜合實力更強的大企業加入,持續的技術進步甚至全新的技術路線都有可能誕生。比如GE早在2013年收購Morris技術公司以及3D打印服務快速質量制造公司,并成立專門的技術部門AvioAero,擬用3D打印方式大規模生產噴氣發動機。2D打印機龍頭HP也于今年宣布進入3D打印市場計劃。

2、材料層面

目前材料品種仍然較少,能真正滿足3D打印的材料價格較貴。隨著材料用量增加、材料技術突破企業數量也會增加,特別是中國企業取得真正意義的突破后,材料價格下降空間較大。

3、軟件層面

目前專業3D打印軟件較少,多數是基于CAD軟件制作得到的精度不高的STL文件,需要專業人員開發使用,限制了大眾的參與程度。目前Autodesk已經全面介入工業和生物3D打印領域,期待有功能更強大,更智能、界面更友好、精度更高的軟件系統問世。

4、標準層面

目前全球相關標準基本處于缺失狀態,限制了下游客戶的使用。

本文只是針對3D打印行業和目前的狀況做了一個簡單的介紹,后續會按照行業細分,對目前A股市場的3D打印概念股一一做深度梳理,敬請關注

3D打印材料:

銀邦股份(SZ300337)、亞太科技(SZ002540)、金鉬股份(SH601958)銀禧科技(SZ300221)、鋼研高納(SZ300034)

3D打印成型能源:

光韻達(SZ300227)、金運激光(SZ300220)、華中數控(SZ300161)、大族激光(SZ002008)、中航資本(SH600705)

3D打印機械設備:

昆明機床(SH600806)泰爾重工(SZ002347)秦川機床(SZ000837)沈陽機床(SZ000410)

三維掃描:

中海達(SZ300177)

3D打印綜合技術:

博實股份(SZ002698)南風股份(SZ300004)機器人(SZ300024)

3D打印設備商:

江南嘉捷(SH601313)海源機械(SZ002529)寶鈦股份(SH600456)

3D打印產品商:

興民鋼圈(SZ002355)高樂股份(SZ002348)互動娛樂(SZ300043)亞廈股份(SZ002375)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們