而3D打印技術在理論上適用于任何類型的制造,但在實際應用中仍然受到很多的限制。其中最重要的是質量價格比。如果您是一家初創企業,想要盡可能地省錢,那么FDM 3D打印機會看起來不錯。但是要單論3D打印質量和材料強度,選擇性激光燒結(SLS)技術和光固化(SLA)3D打印會帶給您更好的結果。那么您該怎么選呢?

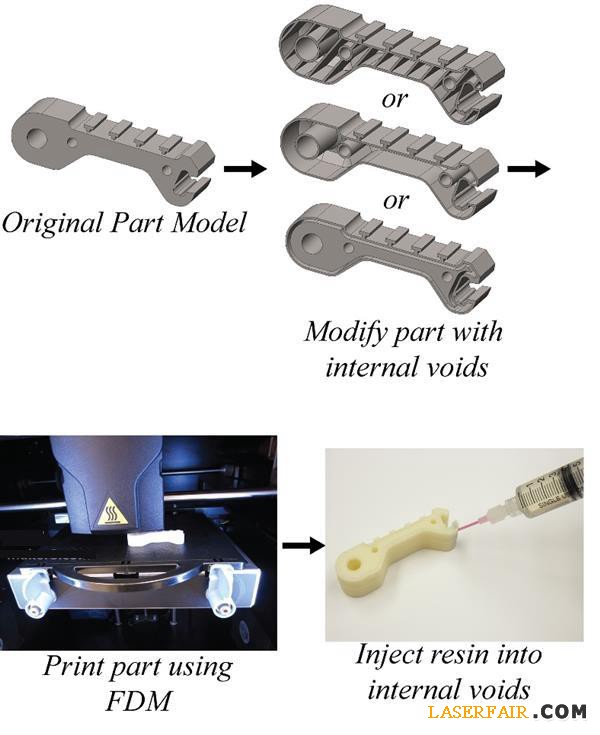

幸運的是,多虧了耶魯大學機械工程和材料科學系的兩位科學家Joseph T. Belter和Aaron M. Dollar的研究成果,廉價的FDM技術也能打印出更強的3D對象。根據這兩位科學家最近在《Plos One》雜志上發表的一篇論文,他們正在探索將低成本的FDM 3D打印技術與強度更好的樹脂材料相結合。比如使用ABS和PLA材料的3D打印對象,在打印完成后將更強的樹脂注入其復雜的中控結構,這樣會使用戶既能保留FDM 3D打印的好處(廉價),又為其在制造領域更為廣泛的應用創造了可能性。

兩位科學家在論文稱,這種方法相當簡單。“通過在打印部件中仔細放置空隙,并用高強度的樹脂填充它們,我們可以將零部件整體的強度和剛度分別提升45%和25%。”他們寫到。“該方法保留了3D打印快速和容易構造的好處和制造復雜幾何形狀的能力。”

當然,目前我們已經有了一些提升3D打印對象強度的方法,比如3D打印出復雜的內部支撐結構,或者優化層與層之間的粘結強度等。但是,Belter和Dollar指出,這些技術仍然受到線材自身強度的限制。學過材料科學的學生可能會覺得,其實ABS或PLA與其它樹脂材料的差異性并不是太大。但是ABS和PLA對象在打印過程中會失去很多抗拉和撓性強度——而注入的樹脂則沒有這種損失。

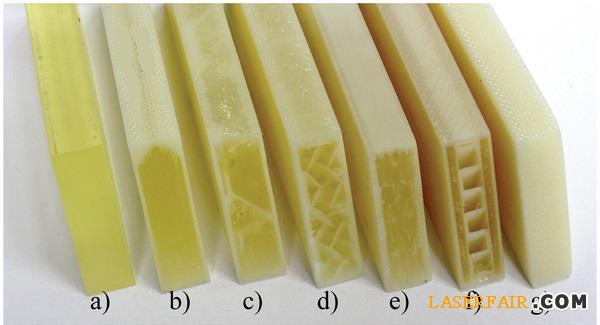

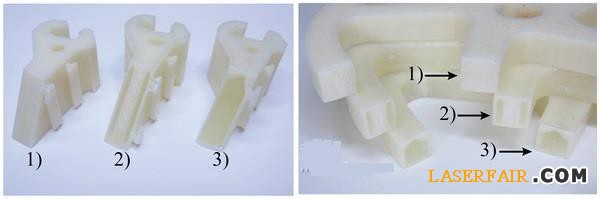

為了測試他們的理論,Dollar和Belter使用幾種方法來給3D打印的設計中引入管道和中空區域介紹運河和中空區域,然后往里面注入普通的樹脂:其中兩個填充了聚氨酯樹脂和一個則是標準的雙組分環氧。

這些測試顯示,讓中空模式發揮作用的最適當方法是根據部件的預期功能引入復雜連接的空洞結構。“例如,如果一個3D打印的部件需要在螺栓孔附近增加強度,那么可以專門為這些區域設計一些中空結構起到加強作用,而不需要針對整個部件設置空洞結構。使用這種方法設計的部件具有最高的強度重量比,因為注入的樹脂被用在了合適的位置。”他們寫道。

在打印出帶有設計好空腔的零部件之后,科學家們在上面打了一個

然而,測試的結果是令人印象深刻的,各個部件都被證明擁有更高的極限拉伸強度和彎曲強度。科學家們使用了一個Instron材料測試系統,對零部件進行了三點彎曲測試。“在三點彎曲樣品中,一個在簡單打印的中空結構里填充了環氧樹脂的部件整體抗曲強度比最優選的普通ABS 3D打印對象高出24%;而環氧樹脂填充的樣品剛度也高了25%。”他們寫道。“一個最大的優勢在于強度和剛度相對于重量的比率分別提升了13.6%和16.1%。”

IE-3076聚氨酯樹脂的注入也很成功:“IE-3076被證明將3D打印對象的剛度提升了25%。”他們寫道。他們的論文名稱是《使用復合填充技術強化3D打印的熔融沉積成型部件Strengthening of 3D Printed Fused Deposition Manufactured Parts Using the Fill Compositing Technique》

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們