LASERTEC包括 5種不同的應用技術:

-

5 軸激光堆焊與銑削

-

花紋表面紋理, 3D 燒蝕, 激光蝕刻

-

5 軸難加工的刀具

-

高動態的 5 軸激光精密切割

-

強力打孔

一、激光堆焊與銑削

過去,增材制造僅限于生產原型件與小型零件。金屬粉末堆焊的增材制造技術與材料切削加工技術結合在同一臺機床上,這開創了全新應用領域與幾何成形技術。特別是該創新技術能非常經濟地加工切除率極大的大型工件。激光加工與銑削加工間的靈活切換能力可直接加工成品件中無法達到的部位。

加工

-

所有部件可用 SIEMENS NX CAD 模塊設計

-

用 NX CAM 生成銑削程序

-

將 SAUER 模塊集成在 NX 軟件中

-

配光學過程監測器,實時監測生產過程并調節激光輸出功率

-

通過多個堆焊步驟生產工件,過程中可進行銑削加工

材質

不銹鋼、工具鋼、鋁合金、 鈷鉻鉬合金 、青銅合金、貴金屬合金、鎳基合金 、碳化鎢硬質合金、鎢鉻鈷合金。

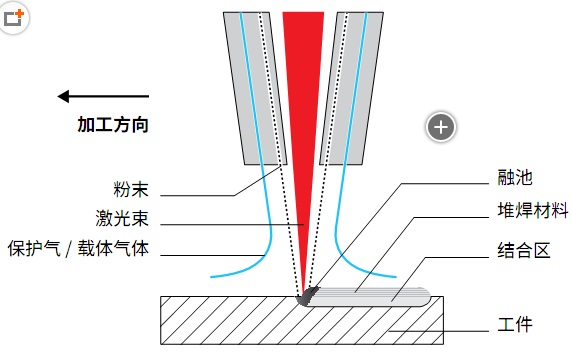

工作原理

將金屬粉末逐層堆焊在基體材料上(燒熔中 無氣孔且無裂紋)。因此,金屬粉末與表面間 的連接強度極高。堆焊過程中,同軸的惰性 氣體提供保護,避免氧化。金屬層冷卻后可 進行機械加工。

二、花紋表面紋理, 3D 燒蝕, 激光蝕刻

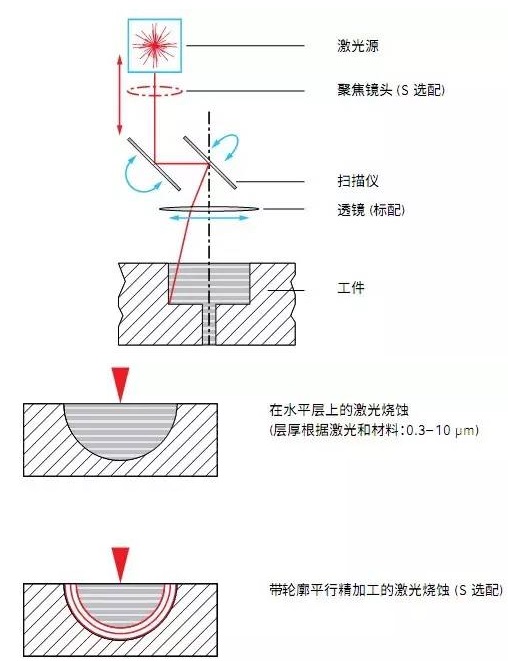

1. 3D 激光燒蝕用于生產微型模具、 沖頭、銘文和雕刻

可加工非常細小形狀和型腔,3D激光雕刻和大坡度立壁的復雜零件,加工質量高,加工過程安全。以3D-CAD文件為基礎,因此沒有刀具成本和刀具磨損,也不需要生產相應電極。

2. 激光紋理加工,適合注塑模具制造業的設計優勢

用一臺機床一次裝夾完成3D注塑模加工的緊湊型5軸銑削和激光紋理加工機床。模具銑削完成后,用光纖激光加工表面紋理,無需最終燒熔或電火花加工。

用于汽車內飾的簡單皮革紋就像許多消費品的 大批量生產的紋理一樣已經過時。5 軸激光紋理加工的創新技術能夠快速實現注塑模具個性化 的表面紋理。具有挑戰性的視覺表面的設計可能性現在不再受到限制。并且保證了單個表面結構的可重復性實施。

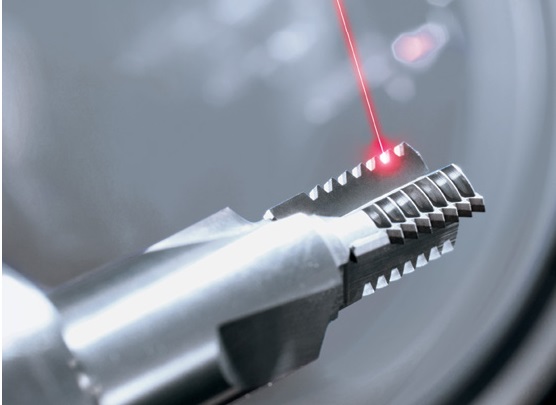

三、使用皮秒激光器 5 軸加工難加工的刀具

憑借高度緊湊且高度穩定的機床結構以及高性能皮秒激光器,特別適用于高難度5軸加工。能靈活加工PCD斷屑槽和高性能地完整成形硬質合金刀片斷屑槽。加工硬質合金刀具的表面質量能達到 Ra < 0.3 µm,使精密刀具具有完美的刀刃、后角和排屑槽。

傳統的機械加工工藝,如通過使用高過程力的磨削和放電腐蝕以及通過金剛石切削材料的負熱反應,如今都已經到了極限。LASERTEC PrecisionTool 系列覆蓋了 PCD 圓坯的切割、斷屑槽的實施以及刀刃和后角的精加工。由于使用了具有高能源效率的新激光光源且無需使用耗材,它可以稱作金剛石刀具生產的 “綠色科技”。

四、高動態的 5 軸激光精密切割

LASERTEC系列精密切割機床靈活地用于 2D 和 3D 工件的高動態精密切削。還可根據具體型號和功率調整激光源,使其分別滿足工件對相應品質、速度和材質的要求。

在手表、沖壓、電子和醫療行業中加工加工材料最大厚度為 4 mm、最小激光切割間隙為20 µm的精密切割件。如今,已能在 LASERTEC 精密切割機床上成功加工沖壓件的樣件和小批量件,例如模版、儀表部件、手表零件、醫療移植件、關節鏡儀器以及紡織纖維用噴絲頭。

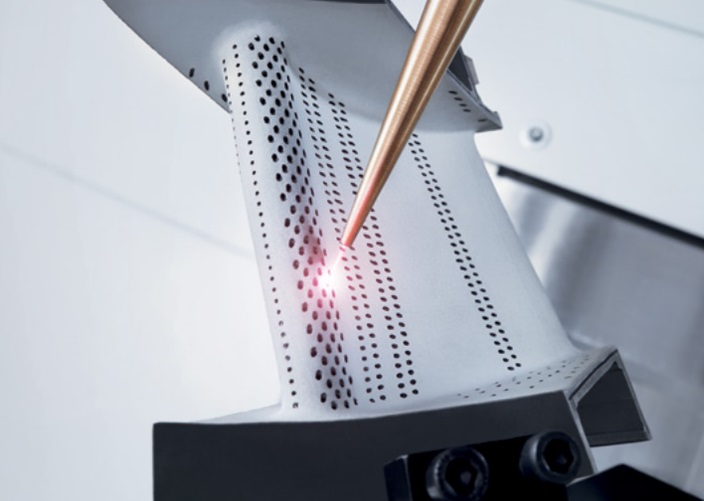

五、強力打孔

針對航空工業和固定式燃氣輪機葉輪和部件的激光精密打孔所設計。該機床采用沖擊、套料鉆或 5 軸聯動加工,可對渦輪機導向葉片、燃燒器、燃燒室的部分錐形或圓柱形精密冷卻孔以及其它的燃氣輪機高壓區的其他零件進行激光打孔。自動測頭和專用 CCD 照相機將工件準確定位于正確位置上,從而無需再使用額外的夾緊裝置。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們