早在20世紀80年代德國大眾汽車制造廠即采用激光焊接技術實現汽車白車身上頂蓋總成與側圍總成、車門總成等工藝連接。激光焊接技術以其強度高、速度快、成本低、密封性和外觀質量好等優點被國外及國內合資企業廣泛應用于白車身制造中,部分企業更編制對應的標準工藝進行推廣。其中,激光熔焊、激光釬焊等相關技術也在車身制造技術發展的推動下普遍應用。

激光飛行焊接技術(Laser Scanner Welding,LSW)相對于傳統成熟的激光焊接工藝技術是通過使用機器人控制激光進行掃描焊接的一種新型工藝。其主要優點在于焊接速度快的同時與工件無接觸,可以最大限度地消除每段焊接前不斷重復定位造成的非生產性時間的浪費,使得激光束在線時間最大化,生產效率得到大幅度提高。

01

激光飛行焊技術的工藝特點

激光飛行焊技術是近年來出現在國內外市場上的一種新型高效焊接技術,針對多點焊接能夠極大提高生產效率。激光飛行焊接技術是通過機器人手臂的移動與激光掃描儀的高動態定位運動配合使用,將激光器中的激光束通過光釬傳遞到安裝在機器人上的可編輯聚焦光學頭(PFO)上,安裝在PFO中的兩片高速掃描反射鏡(即“濾鏡”)促使激光束按照事先編制的程序路徑進行高速精確運動,通過遠心透鏡聚焦實現鈑金件的焊接。在汽車制造業中,激光飛行焊接技術可應用于汽車座椅板、儀表相關件、車門結構件、行李箱蓋以及其他特殊材質(如鍍鋅材質)薄板的焊接工藝中。

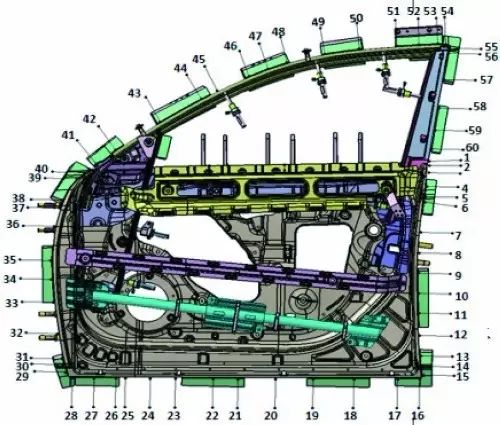

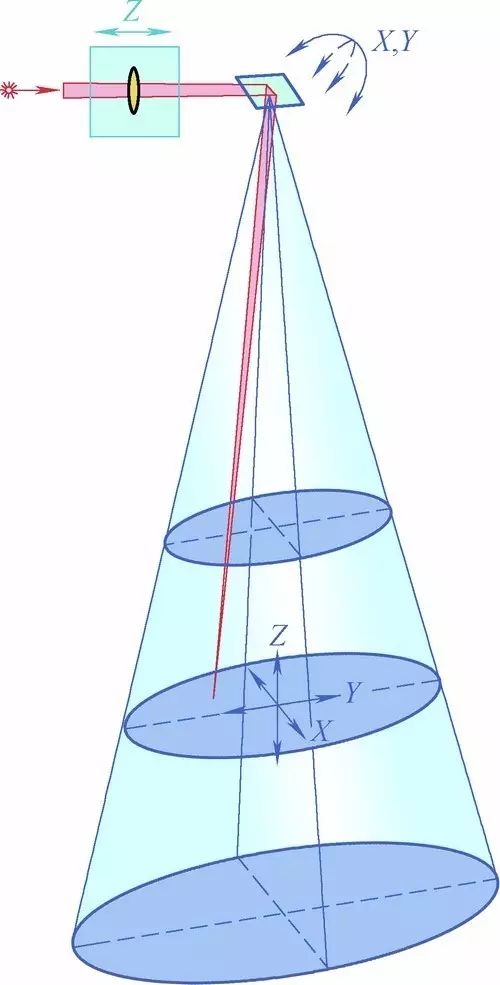

我公司某高端轎車車型在車門調試階段,對車門窗框部位的弧焊工藝焊后變形問題花費了近半年時間攻關。弧焊后車門變形量最大達到3mm,前門窗框總成50%~70%的部位弧焊變形量超過0.7mm以上(見圖1及附表),而后車門總成達到了80%~90%部位弧焊變形。在進行項目調試時需要花費較大的人力物力才把該問題控制在可接受范圍。

圖1 車門檢測點

注:1~60為車門檢測點。

尤其對比激光飛行焊技術,在車門焊接時可以最大程度的減小焊接變形量,極其有利于后期總成精度的調試,尤其對門蓋類精度要求以及匹配功能要求均較高的工件來說,使總成的精度得到保證。

02

激光飛行焊接原理

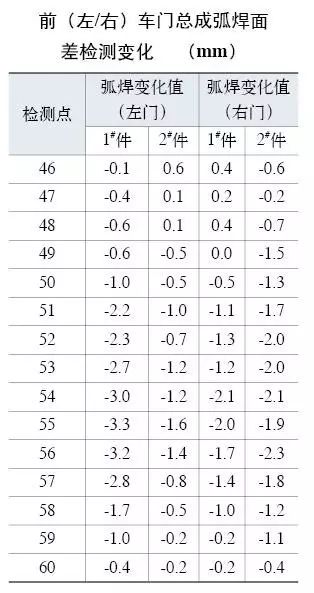

激光飛行焊與傳統的激光焊接主要區別是激光束定位方法不一樣。激光飛行焊技術通過激光束入射到掃描振鏡的X,Y軸兩個反射鏡上,計算機控制反射鏡的角度,實現激光束的任意偏轉。通過負透鏡的線性移動,使焦點位置在Z方向上產生一定的調節范圍,通過具有一定功率密度的激光聚焦在待加工工件表面的不同位置實現焊接連接。振鏡組的動態移動,使振鏡鏡片在掃描鏡頭內將激光光束快速在焊點之間切換,由于聚焦鏡聚焦距離長,反射鏡小角度偏轉即可實現激光束在焊點(縫)之間可快速切換,其定位時間幾乎為零,從而可以實現多點的快速焊接。激光飛行焊接的原理如圖2所示,圖3為激光飛行焊基本組成結構。

圖2 激光飛行焊接原理

圖3 激光飛行焊基本組成結構

1.光釬 2.PFO 3.機器人 4.激光器 5.焊接件

在采用激光飛行焊接時,通過可移動的反射鏡實現對加工光束的引導;通過反射鏡的角度變化引導激光束,從而產生一個加工區,在其加工區中可以高度動態、精確地實施焊接作業。加工區的大小取決于工作距離和激光束的偏轉角度。加工速度和工件上的光斑直徑取決于鏡組的成像特性、激光束的入射角度、光束質量和材料。

通過一個輔助透鏡系統的移動,焦點可以在Z軸方向以極高的動態性移動,從而無需移動激光頭或者工件,就可以對三維工件進行完整的加工。

由于激光束的偏移運動速度非常快,幾乎沒有非生產性時間,所以激光器可以在將近100%的生產時間內進行作業。

03

激光飛行焊的優勢

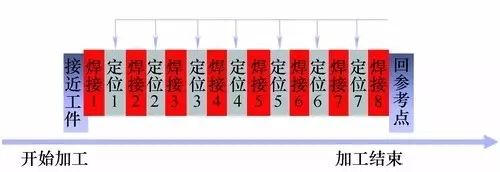

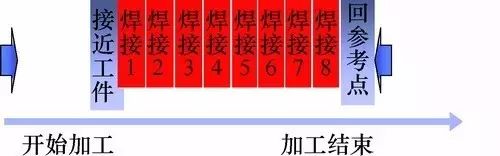

傳統激光焊和激光飛行焊的工步如圖4、圖5所示。經對比可以看出,激光飛行焊實現了在線時間最大化,有效生產時間占整個工作時間的90%以上。

圖4 傳統激光焊接方式

圖5 激光掃描焊接方式

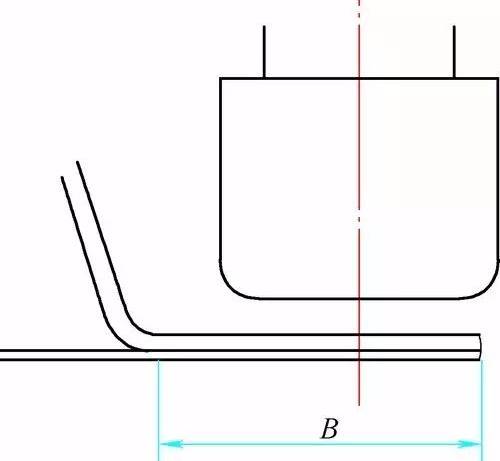

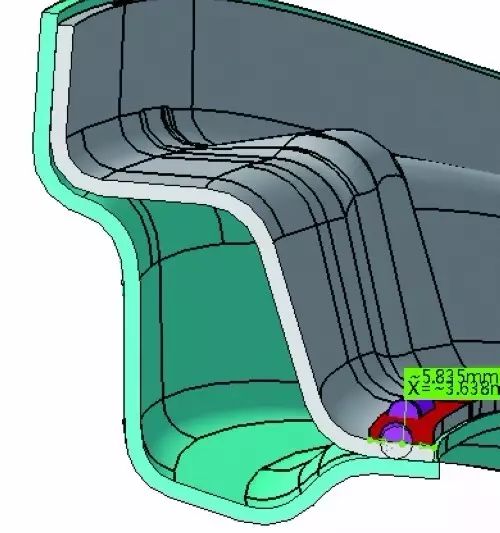

相對傳統工藝的點焊技術來說,激光飛行焊可以自定義焊縫形式,優化焊縫焊后強度,增加了設計及工藝的靈活性,可以適用于任何焊接形式、任何焊接方向。同時可以根據工藝要求自定義焊縫分布,使得焊縫的受力最優化得以完美的實現。激光飛行焊的無接觸、靈活的焊縫要求,可使得焊接搭接面更小。如圖6、圖7所示,傳統點焊為保證焊點質量,避免出現騎邊焊等焊接缺陷,在產品造型設計時要求其搭接邊最小≥11mm。而在我公司一款新型車型車門設計時采用激光飛行焊技術,焊接位置的最小搭接邊要求為≤6mm。從這個角度分析,采用激光飛行焊可以在一定程度上減少材料成本和降低車身重量,在保證車身制造質量的基礎上最大限度的實現輕量化,亦達到節能減排的目的。

圖6 點焊搭接要求

注:B搭接邊≥11mm。

圖7 激光飛行焊搭接邊示意

掃描焊接系統可適用于一個工件多處焊接以及定位轉換比較困難的狀況。針對一些大型不易移動,或者具有復雜曲面外形的工件,可以根據事先編程的路徑加工任意的圖形單元,通過機械手的快速靈活定位實現高質量、高效率的焊接,焊接加工軌跡具有很大的自由性。

目前在汽車行業運用較多的碟片式光纖傳導激光器擁有模塊化配置,極高的二極管壽命、優化高效的諧振設計、不懼反射損壞、能量反饋控制以及優秀的光束管理等優勢,保證了激光飛行焊技術的可靠性。PFO振鏡和機器人實時同步其高速動態性能使得掃描速度可達每分鐘700m。無接觸加工過程,焦距可達0.5~1.5m,精度可以控制在0.2mm以內,加之焊接過程的穩定以及經濟運行成本、更小的空間占用率等諸多優勢,使得整個焊接范圍更廣、焊接過程更靈活。

04

結語

激光飛行焊技術通過在極短時間內的快速定位,極大地降低了生產節拍,較小的熱輸入量保證總成焊后產生的變形小,更有利于產品質量的提升。由于其通過機器人手臂與激光掃描儀緊密配合使用,保證在焊接過程中與工件零接觸,焊縫位置可實現靈活多變化及大型零件、復雜曲面的快速多點焊接。這樣不僅減少了焊接設備的過多投入及使用場地的占用,降低單臺生產成本,而且焊接整體效果穩定。

基于上述優勢,激光飛行焊技術除了可應用于行李箱蓋、車門、座椅板、儀表盤支持件、座椅調整件和座椅架等白車身件上的焊接外,還可在鋁合金、鍍鋅薄板以及電池、塑料等的焊接上得到廣泛應用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們