榮格工業傳媒總裁馬國熙在頒獎典禮同期的“2017全球智能工廠高峰論壇”上表示,“工業4.0、物聯網、中國制造2025、大數據、智能加工設備、智能工廠等熱門詞在近年來集中引爆。有許多的媒體報道和討論集中在中國政府對于‘中國制造2025’戰略的推廣上。應當如何來正確理解?對企業而言意義何在?應當從哪個環節入手,又該如何邁入智能工廠階段?顯然,這些問題并不簡單,從長遠看,要實現真正意義上的工業4.0或智能工廠需要采取一系列的舉措——這涉及到技術人員、生產設備、工作流程、硬件和軟件設施。同時還需要著力于數字化的布局,確保供應商、客戶與企業內部之間形成數據交互,這也是我們常提到的‘大數據’。然而,做到這些并非易事兒。但如果說這些舉措能夠帶來高效率、低成本,或者是量大質優的產品和更可觀的銷售利潤,我想沒有人會拒絕。”他感謝瑞歐盈管理咨詢公司(ROI Management Consulting)今年將工業4.0這一獎項帶來中國,能令更多在接軌工業4.0、升級轉型中的企業通過這些成功案例獲取有效信息。

“工業4.0”一詞最早出現在2011年德國舉行的漢諾威工業博覽會上,在2013年漢諾威工業博覽會上,“工業4.0”概念正式由德國“工業4.0小組”提出,并成為德國政府《德國2020高技術戰略》中所提出的十大未來項目之一。由此引發了全球范圍對于第四次工業革命到來的觸動和思考。

今天,“工業4.0”也正全面影響著中國制造業的轉型升級,并催生了“中國制造2025規劃”及各地政策的相繼出臺,中國制造接軌國際的行動力由此可見一斑。為此,“2017 ROI中國工業4.0杰出貢獻獎”首次引入中國,旨在尋找那些已經部分或全線實施工業4.0理念的優秀解決方案。

該獎項針對:已有工業4.0解決方案并成功應用的制造型企業,但對解決方案的覆蓋范圍不做限定,既可以是針對整個公司的方案,也可以是針對某一單獨部分的試點應用。評審重點在于產品線是否成功實施了“工業4.0”案例,如人-機交互、機器人及自動化、APP應用及輔助系統、大數據分析(如:預防性維護)、實時監控、智能工具、物料追溯、3D打印、系統狀態的實時監測等。

這一評選由全球領先的企業管理咨詢公司瑞歐盈管理咨詢(ROI Management Consulting)發起,以表彰制造業中實施卓越工業4.0方案的企業,自2013年至今該獎項已在德國成功舉辦了四屆。今年與榮格工業傳媒傾力合作,首次將該獎項引入中國。

博世力士樂(BOSCH REXROTH)、博格華納(BORG WARNER)、博世(BOSCH)、大陸集團(CONTINENTAL)、依必安派特(EBM PABST)、ABB、克林貝格(KLINGELNBERG)、MANGELBERGER、SEW等制造企業分獲過往四屆“ROI德國工業4.0獎”。他們各自在水平&垂直整合、工業4.0裝配系統、實時數據、協作機器人、智能自動化、設計&產品整合、中小型企業物聯網、精益工業4.0等的應用中表現出眾。

值得一提的是,本屆“2017 ROI中國工業4.0杰出貢獻獎”評選的專家評委由來自國內外權威行業協會、媒體、高等院校、科研機構的資深專家組成,他們是分別來自:在齒輪加工領域赫赫有名地南高齒齒輪集團制造技術總監的CLAUS KOBIALKA博士;同濟大學現代制造技術研究所副所長、中德學院生產系統教研室主任張為民教授;菲尼克斯中國副總裁和總工程師、并在多個先進制造相關領域或協會擔任職位的杜品圣博士;IoT ONE(一個由美國,德國和荷蘭三國合伙人創立的工業物聯網信息平臺)的首席執行官Erik Walenza先生;瑞歐盈管理咨詢有限公司(ROI)中國區副總經理Timo Schneemann先生,以及榮格工業傳媒副總編、《國際金屬加工商情》雜志主編楊琰女士。經過對30個精彩參評案例的激烈討論和層層篩選,6家企業在15項評估的綜合打分中脫穎而出,進入第二輪的實地考察階段。最終,5家企業的工業4.0應用方案得到了評審團的一致認可。

本期中,我們將向大家展示部分的精彩案例以饗讀者,也期待在明年的評選中能看到更多精彩的分享。

獲獎類別:實時設備及資源監控

獲獎企業:研華股份有限公司 昆山工廠

研華股份有限公司自1983年創立以來,目前已發展成為工業電腦全球市場占有率的老大。此次被評委稱作“擁有一切的工廠”的研華股份有限公司昆山工廠目前年產值超過23億元人民幣,工廠占地面積逾13萬平方米。在這里,按訂單生產、單件生產、小/大批量生產或過程生產均存在。

研華不僅自身是工業4.0的導入者(End User),同時也是工業4.0的方案提供者(Solution Provider)。研華擁有全球最大的工業電腦生產制造中心,在工業電腦產業發展多年,自身系統整合部分已相當成熟,在構建智能工廠規劃同時,發展工業4.0策略布局,向上整合云,向下整合傳感器,并進一步發展軟硬整合解決方案。

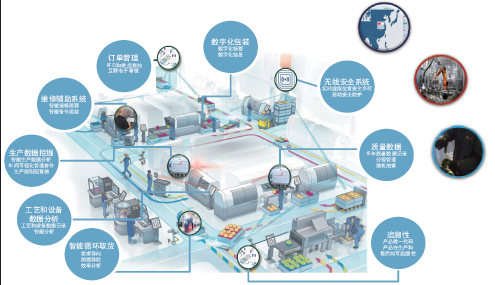

因此,研華規劃以階段式導入藍圖,驅動全球制造業轉型。其工業4.0項目配合著“四階段導入藍圖”以及“六大應用范疇”進行智能工廠轉型,延續自動化、省力化的設備導入,并通過物聯網技術與傳感器,進行設備聯網及數據采集,并將數據轉化為管理信息,進一步提升工廠整體生產效率,進而優化生產流程、改善質量控管,同時通過“戰情室(情報室)”可視化呈現,隨時進行決策管理。以下為六大應用:

● 設備自動化:通過整合運動控制與機器視覺,引入機械手臂、自動導引車(AGV, Automated Guided Vehicle),減少人力需求和提高生產效率。生產線配置自動化偵測系統,像是自動光學檢查(AOI, Automatic Optical Inspection)、自動測試設備(ICT, Information Communications Technology & ATE, Automatic Test Equipment)與機器視覺設備,可提升測試效率和產品質量。

● 設備監診與效益優化:通過傳感器搜集機器運作和生產狀況等資料,監測產線重要設備,并將數據實時傳至云端進行預防分析,提高生產效率并降低成本。

● 機臺監診與預防保養:打造設備健康診斷系統、實現設備潛在性問題的及時發現,減少設備停機;借由設備大數據的應用實現有針對性的設備的維護保養。

● MES整合及生產履歷:MES系統可及時呈現生產動態信息,使生產作業優化,此外,還可回溯查詢生產數據,并進行遠程監控管理。

● 廠務能源管理:工廠能源管理系統針對能源供應和消耗進行優化管理,降低工廠二氧化碳排放和整體運營成本。

● 廠務環境監控:通過物聯網技術實現工廠溫濕度、粉塵、天然氣、二氧化碳等有害物質的安全監視和智能控制,優化工廠運作狀況并確保工廠環境質量。

不難發現,研華在轉型數字工廠的過程中,充分發揮了數據驅動和云端戰情室的作用。這也著實令評審團尤為眼前一亮,過去生產數據只存各個機臺孤島上,無法溝通串聯。而當完成設備聯網,即通過網絡存取設備數據,取代過去人工抄寫,并與工廠既有IT系統連接,將數據集中儲存與分析。當工廠內所有人員、設備、物料、成品都嵌入RFID、eTag、Barcode,在生產程中實時采集數據,每一條產線入口設置資料搜集器,通過搜集器來獲取生產現場的所有信息,建構所有產品完整的生產履歷。當數據妥善搜集儲存,產線與管理核心透過生產信息可視化,讓產線人員、管理人員實時掌握生產情形。過去,通過日報表統計各產線效率,但是現在因為數據的實時獲取分析,當人員發現生產過程平衡率下降或進度落后,可立即找出原因馬上處理。

過去內部開會常耗費許多時間,界定問題并檢視數據,當研華工廠升級為智慧工廠后,已不需要再耗時準備營運報表,所有的廠區信息全部都在工業4.0戰情室實時呈現、實時檢視,讓管理階層更專注在檢討與決策。研華能通過數據了解廠區營運績效數據,由此挖掘影響效率的關鍵原因,并進一步從過去數據鑒往知來,預測未來可以發生事件,及早應對。

另外值得一提的是,面對快速導入與邁向工業4.0的客戶需求,研華采取的是“打群架”的策略,即與伙伴一起建立工業4.0生態體系,攜手伙伴完整輸出工業4.0解決方案,并與各地產業供應鏈整合、與生態伙伴協同合作。

獲獎類別:先進的自動化和輔助系統

獲獎企業:博世汽車部件(長沙)有限公司

博世汽車部件(長沙)有限公司自2005年正式投產以來,已經先后進行了四期項目建設,通過不斷進行轉型升級和技術改造,確保穩定可持續發展和盈利增長。2016年初,該公司正式啟動工業4.0示范基地建設,建設一條全新第九代ABS(防抱死)馬達工業4.0示范生產線,并對現有生產線進行第一期智能化升級改造。

博世長沙工廠ABS 示范線

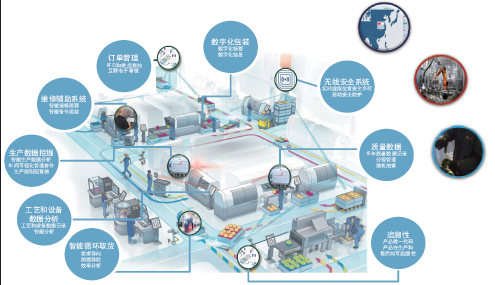

據了解,目前,基于博世工業4.0自動化平臺建造的全新第九代防抱死馬達工業4.0示范生產線已投入使用。該生產線應用了8個工業4.0的智能解決方案,實現了產品的可追溯性及智能化物流,使生產效率提升30%,質量損失減少30%,操作員減少50%以上,推動公司銷售收入以年均兩位數的幅度快速增長。

在此次的評選中,博世長沙工廠在先進的自動化和輔助系統方面的出色表現,令評審團一致認為“在今天就遇見了未來的組裝線”。據了解,博世長沙工業4.0項目是博世集團在全球的100多個工業4.0試點項目之一,涵蓋 :智能化升級改造、工業4.0培訓展示室、智能物流,以及全球領先的ABS示范線。其中,ABS示范線是基于博世工業4.0自動化平臺OPCON+而建造,采用博世現場管理系統OPCON MES,實現了產品的可追朔性;生產效率也由此提高30%,質量損失減少了30%,操作人員減少了11人,換型時間也相應減少50%。

作為工業4.0解決方案的使用者,博世同時也是該方案的供應商,他們已經為秦川集團提供了第一條工業4.0產線整體解決方案——整合博世的專業技術,將手工生產直接提升為具有工業4.0要素的流水線;整個系統能夠實現以一件為批次的高度智能定制化生產,不同型號的產品實現共線生產。

在博世長沙工廠計劃今年實現工業4.0示范生產線、工業4.0試點物流,以及互聯16條生產線。2018年完成互聯18條生產線(維修輔助系統,數據可視化分析,遠程支持系統),在2019-2020年,互聯8條生產線,實現業務單元內互聯(互聯到博世生產網絡,智能傳感器套件,無線虛擬安全保護系統)。而在2020-2025年真正成為一個智能工廠(加入物聯網生態系統,數據存儲到云平臺,大數據分析)。

獲獎類別:橫向一體化:生產及檢測在線系統

獲獎企業:騰達航勤設備(無錫)有限公司

此次被評委稱作“從客戶到工廠到供應商的無縫連接”的騰達航勤設備(無錫)有限公司(TLD),在整個價值鏈整合方面可謂表現出眾。TLD集團是世界最大的航空地勤設備制造商,主要生產銷售帶式運輸機、貨運升降平臺、清污水車、牽引設備等機場特種車輛。其無錫工廠于2012年竣工投產。

你們的工廠可能也曾遭遇諸如生產效率低下、生產交貨延誤的罰款、來自供應商組件的不合格問題(質量缺陷)、企業自身加工工藝帶來的質量問題、保修索賠、低技能水平和缺乏責任感的工人、居高不下的員工流失率、缺乏激勵機制、庫存水平較高、以及流動資金高等挑戰。而現在,你可以在TLD工廠找到解決這些問題的答案。

評審團在工廠實地考察中主要聚焦在該公司生產及檢驗在線系統(PIO),這一系統用于實現對兩個重要方向的無縫信息流的實時管理:一是客戶、工廠、供應商之間的縱向信息流;二是設計、供應鏈、計劃、生產、質檢之間的橫向信息流。這一系統會以平板電腦看板形式將所有所需的數據信息實時地傳遞給工廠車間。它能將最新的設計變動和組裝零件信息直接傳達給裝配工人團隊,同時收集所有測量和控制數據來指導裝配操作,使其日臻完善。

PIO系統在質量改進、工藝改進,以及節省時間方面提供了可能,作為一個安全、可重復的在線平臺,可以對整個產品生產過程進行實時訪問和歷史追溯,這就將質量控制水平提高到了新的高度,也使得為客戶提供更高質量的產品成為可能。

現在,通過TLD供貨外部網可以直接聯系到客戶,這樣更便于企業對客戶需求的獲取和傳遞,并且可以對未來需求進行合理預測。一旦訂單下達了,工廠中所有工人都可以從平板電腦的屏幕中看到相關信息,并以此作為指引,一步步完成從備料到質量檢驗的所有生產過程。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們