《3D打印商情》了解到,近期新開發出的一種用于3D打印玻璃光纖預制棒的方法可以大大降低光纜的制造成本。該方法由澳大利亞悉尼科技大學的研究人員開發,他們的研究工作論文發表在最近的《Optics Letters》(光學快報)雜志上。

據了解,他們的新3D打印工藝可以大大降低制造玻璃光纖的成本——這不僅會降低昂貴的電信網絡光纖電纜的制造成本,還會導致新的設計和應用出現。

研究團隊的負責人John Canning說,當前的制造工藝需要在車床上將纖芯精確對準中心旋轉管子的中心,這是十分費力的。而新工藝放寬了一些幾何要求,這是工藝中最復雜的部分之一。John Canning說:“有了增材制造技術,就不必將光纖的幾何形狀居中了。這消除了光纖設計的最大限制之一,并大大降低了光纖制造成本。”

工藝的產生

研究人員表示,他們的發明得益于較早的研究,他們使用3D打印的預成型件中的聚合物材料制造了纖維。以前,在這種類型的打印工藝中使用二氧化硅是一項巨大的挑戰,因為打印玻璃需要超過1900攝氏度的高溫。

John Canning說:“得益于材料和納米粒子集成的新穎結合,我們證明了3D打印二氧化硅預成型坯的可能性。”

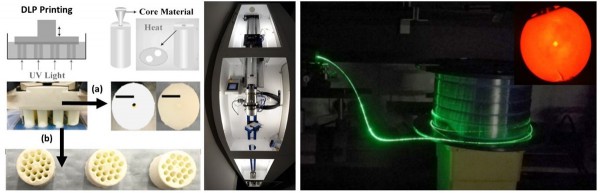

為了制造石英玻璃,John Canning和他的團隊使用了通常用于制造聚合物物體的DLP 3D打印機。對于這種制造,打印機使用數字投光器來聚合光反應性單體。

創建二氧化硅物體需要修改工藝以及所使用的材料。在材料方面,研究人員將二氧化硅納米粒子的添加量按重量計占50%或更高。

然后,他們設計了3D打印的圓柱形物體,其中包含一個用于核的孔,并將聚合物和納米顆粒的材料混合物插入該孔中。但是,這次他們改變了配方,在二氧化硅納米顆粒中添加了鍺硅酸鹽。研究人員說,這產生了更高的折射率,從而可以整合各種摻雜劑。

工藝的下一步需要一個稱為脫脂的獨特加熱過程,該過程將從材料混合物中除去聚合物,僅留下被分子間力結合的二氧化硅納米顆粒。

最后,通過進一步升高溫度,研究人員將納米顆粒融合成一個固體結構,該結構可以插入拉絲塔中,在那里它們再次被加熱并拉動物體以制造光纖。

工藝的商業化

John Canning說:“為了驗證工藝,研究人員制造了相當于標準鍺硅酸鹽纖維的預成型坯,可用于制造多模或單模光纖。”

需要承認的是,當他們在打印的第一根光纖中觀察到很高的光損耗時,他們的工作確實受到了限制。但是,John Canning說,他們此后已經確定了這個問題,并正在努力解決。

他在一份新聞聲明中說:“通過進一步改進以限制光損失,這種新方法有可能取代傳統的基于車床的二氧化硅光纖制造方法。”

John Canning說,用這種工藝代替目前的制造工藝可以降低整體成本,不僅可以降低制造和材料成本,還可以降低人工成本,因為這還可以減少培訓和生產工人面臨的危險因素。

該團隊目前正在尋求與一家主流商業光纖制造公司合作,以改善該技術并使之商業化。研究人員還希望加速該領域的研究并推動新的制造方法。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們