電動汽車是未來交通工具的發展趨勢,其制造的核心則是電池。然而,目前制造電池的工藝方法卻限制了電池性能的提高。photocentric公司表示,通過光聚合技術進行3D打印制造電池,可以精確控制電池電極結構,為電動汽車等行業打開了新的電池幾何結構和更輕的電池組的大門。

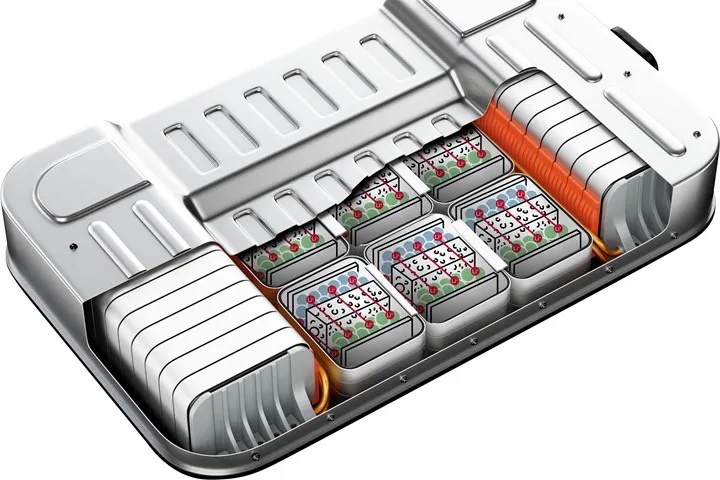

■傳統的電池電極是由加工工藝制造完成的,3D打印電極的工藝拓寬了電池和電池組幾何形狀的設計可能性,并且可以獲得更好的能量密度和性能。(圖片來源:Photocentric)

電池電極通常是通過將活性材料攪拌成漿狀,然后澆注到薄片上,通過碾壓和分切形成袋狀或紐扣狀的電池單元,然后將這些電池單元排列到一個矩形或圓柱形的外殼中。用這種方法制造儲電量更大的電池需要更厚的電極,并將這些電極堆疊在一起,但這可能會導致開裂。因此,追求更好的性能可能導致產生更重、更大的電池組,卻無法為特定產品提供最佳效率及能量范圍。

“這樣的制造工藝會使得電池的設計缺乏靈活性。”正在研究解決方案的photocentric公司的化學主管薩拉·卡梅爾(Sarah Karmel)說。這家總部位于英國彼得堡的立體光刻式3D打印機供應商目前正在探索3D打印電極的技術,致力于將其應用在電動汽車和其他需要電池供電的產品——例如無人機。增材制造的電極可以做成任何形狀和配置,為制造充電速度更快、重量更輕的電動汽車開啟了新的大門,以此實現更好的續航里程——這將有助于克服長期限制電動汽車發展的不利因素。

3D打印可優化電池電極結構

增材制造給傳統行業和應用帶來了幾何形狀設計上的自由:試想一下,一個噴氣燃料噴嘴現在只有1個零部件,而不是由20個零件組成;或者一個電動汽車的結構部件,重量只有傳統形狀和焊接工藝前一步驟時的一半。3D打印電池可為其帶來幾何形狀的自由,允許電池和電池組的設計更適應汽車的設計,而不是強迫汽車在設計時只能適應傳統的電池組的形狀,這將會為電動汽車的設計帶來新的可能。

卡梅爾認為電動汽車電池的靈活性并不局限于電池或電池組的整體形狀,電極本身,也就是一起組成電池單元的陽極和陰極的設計中也有新的機會。通過與仿真技術公司的合作,Photocentric正在學習設計采用3D打印技術優化的電極架構,這在以前是不可能實現的。

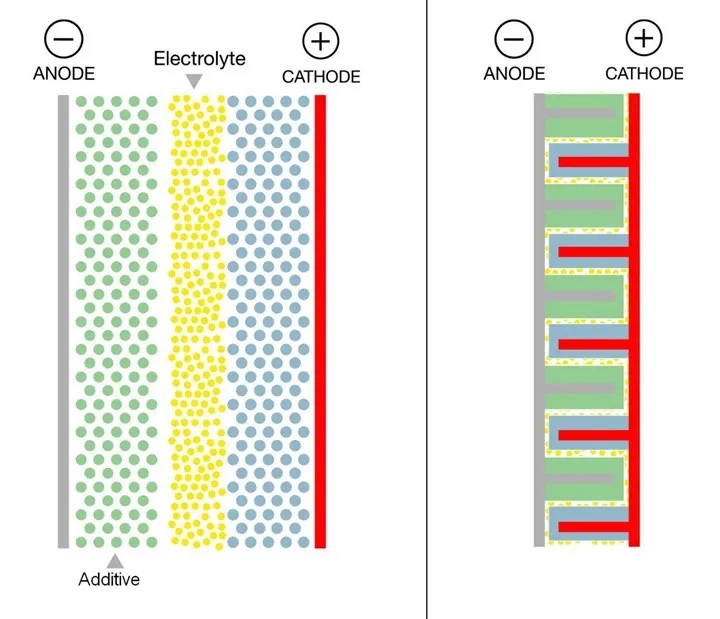

■傳統的電池電極結構(左)限制了陽極和陰極的可能配置方式;3D打印架構(右)可進行創新設計,例如通過電極交叉堆疊增加能量密度

“電極可以用一種不同的方式協同工作。”卡梅爾說道。這些新架構的電池占據的面積更小、幾何形狀更靈活,可以電池的能量密度變得更高。例如,陽極和陰極可以插疊起來,從而獲得比堆疊配置的電池能量密度更高、效率更高的電池。

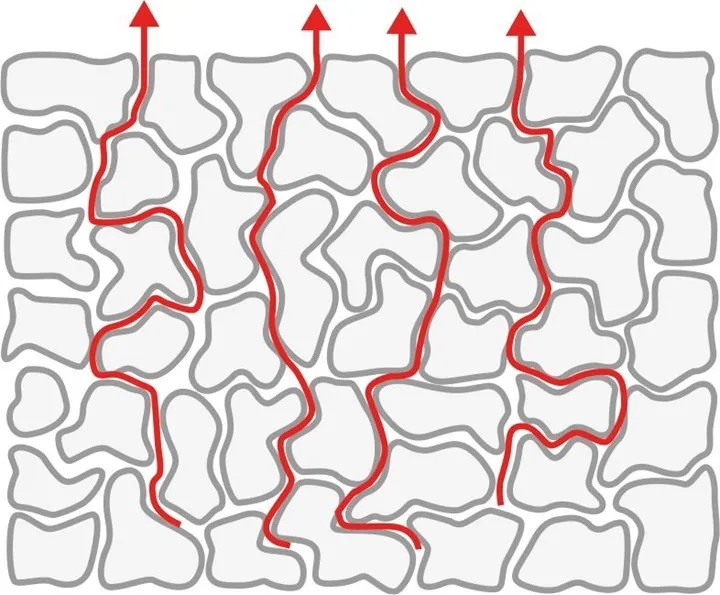

3D打印工藝可以改變電極的微觀結構以獲得更好的性能:微觀孔隙率引入了離子游離的路徑,從而使離子流量和體積能量密度增加,因此,更小、更輕的電池也可獲得相同的電量。該電池可以有更多的配置,以精確地適應汽車或者其他應用。

■更多的孔為離子提供更多的通道,這有助于增加電池電極的能量密度

用光聚合技術制造電池

這些3D打印電池的過程類似于用光聚合過程制造任何其他產品:電極使用專有的光聚樹脂進行3D打印——該樹脂常用于商業電極粉末和導電添加劑的粘合劑;然后將綠色打印的零件部分清洗和固化,并進行脫脂和燒結以除去聚合物,只留下活性電極材料。Photocentric已經為3D打印電池開發了一個獨立的系統,零件從打印到清洗和后處理可自動運行,避免了污染或損壞精密電極的風險。

3D打印電池項目對電動汽車產生影響與Photocentric公司對自身運營可持續性的追求相吻合。Photocentric 3D打印機依靠可見光而不是紫外光來固化光聚合物部件——這一因素意味著機器運行時消耗的能量更少。來自可再生資源和回收利用的新的可持續材料的研究也在進行中。

■Photocentric 3D打印機

到目前為止,該公司正在研究包括鋰鈷氧化物(LCO)和鈦酸鋰(LTO)在內的電極材料。卡梅爾表示,該3D打印平臺與材料無關,其也可以支持其他已有的電池化學物質。Photocentric公司目前的目標是尋找能夠提供最佳化學材料和最有用的幾何圖形設計的行業合作伙伴,并在汽車上展示其3D打印電池技術。

“我們可以在實驗室中打印出可以工作的電池,但現在的問題是,它在實際設備中運行的性能如何。”卡梅爾說道。如果在實際設備中運行成功,3D打印電池電極可以為更輕的電動車奠定基礎,在不改變電池組的大小的情況下提供更好的續航里程;或者為汽車提供更容易塑形及配置的小的電池組,但可以提供與當今大型重電池組相同的續航里程。更好的電池性能可以提高電動汽車的使用率,從而推動可持續發展的交通方式走向下一個進程。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們