現如今,隨著金屬增材制造技術的進步,將有望徹底改變部分零件的生產方式。與傳統制造工藝相比,金屬增材制造減少了材料浪費和勞動時間,并且簡化了創建復雜幾何零件的步驟。

然而,在金屬增材制造過程中會出現數百個非常小的缺陷,通常大小為~10-50微米。由于這些細微缺陷的存在,對產品結構性能構成了挑戰。

■圖片來源:CC0 Public Domain

目前,關于這些缺陷對工程制造的具體影響尚不明確;但是在認證和標準極高的領域中,由于缺乏處理數據和標準協議制定,很難將這些存有細微缺陷的零件歸類為良品還是廢品。

近期,位于美國馬里蘭州勞雷爾的約翰霍普金斯應用物理實驗室(APL)的研究人員,正著手更好地了解不同缺陷對增材制造材料機械性能的影響。在最近發表的《材料加工技術》雜志上,研究團隊以《揭示缺陷形態和微觀結構對通過激光粉末床熔融制造Ti-6Al-4V拉伸行為的耦合影響》為題,文中提供的數據幫助業界理解缺陷的影響。

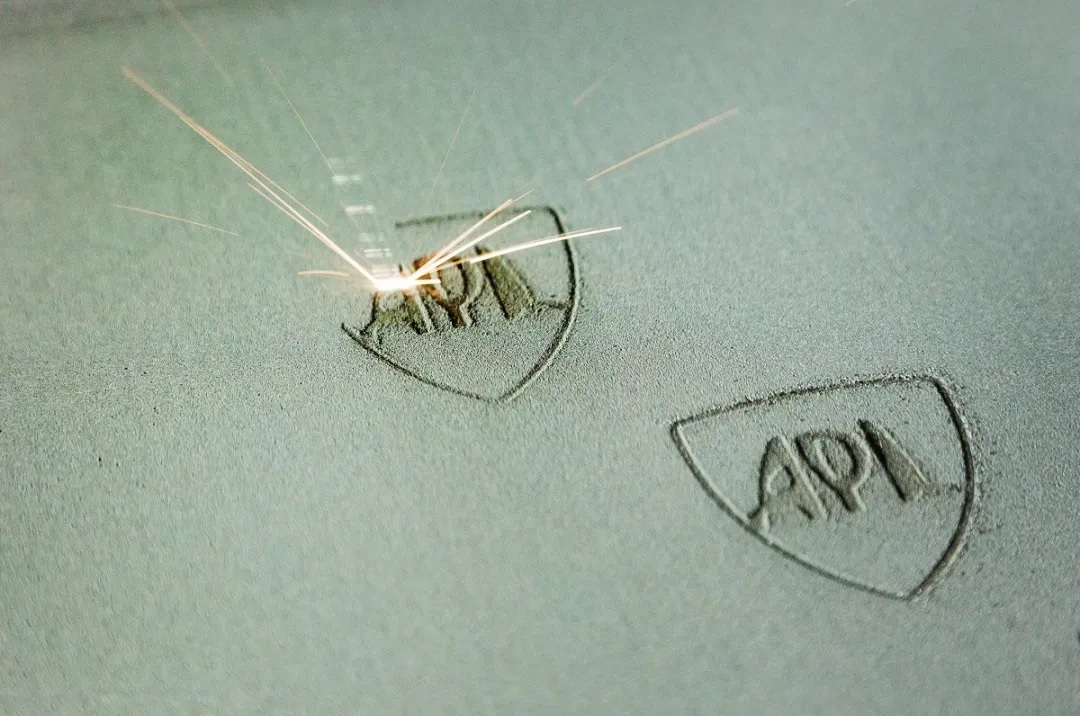

目前,制造金屬增材制造部件的一種方法是通過選擇性激光熔化(選區激光熔化,selective laser melting),這是一種使用激光能量熔化金屬粉末的過程。“激光粉末床熔融是一種占主導地位的增材制造技術,但尚未發揮出其全部潛力,”本文通訊作者、約翰霍普金斯應用物理實驗室研究與探索發展部機械工程師Steven Storck表示,“問題是在3D打印過程中有時會形成非常微小的氣泡或氣孔,這些缺陷會導致成品強度降低以及其他一些不確定性。”

經過研究發現,加工缺陷主要有兩種自然形態:未熔融和鎖孔。前者發生在沒有足夠能量完全熔化金屬粉末時;后者是當過高的能量密度在熔融粉末床中形成流體動力學不穩定性時,就會生成小孔缺陷。隨著能量密度偏離最佳水平時,缺陷的數量和大小都會增加。

■通過選擇性激光熔化的方式在工件表面刻上“APL”標志(圖片來源:Johns Hopkins APL/Ed Whitman)

Steven Storck與研究與探索發展部的合著者Timothy Montalbano、Salahudin Nimer、Christopher Peitsch、Joe Sopcisak和Doug Trigg以及來自海軍空戰中心飛機分部的 Brandi Briggs和Jay Waterman,在研究過程中特意將這兩類缺陷引入樣品,以確定它們如何影響零件的機械性能。

結果表明,每種類型的缺陷如果有大量出現時都不容忽視。但與缺少熔融相比,零件出現的鎖孔區域似乎不那么緊要。研究團隊還發現,鎖孔缺陷周圍的微觀結構細化可以抵消缺陷的弱化效應。即使在高達4-5%孔隙率的鎖孔區域部分,也能達到與孔隙率可忽略不計的零件相同的屈服強度,這是許多機械工程師用來設計零件的指標。

“我們修改了激光加工條件以模擬過程中的自然故障,并在鎖孔區域和未熔融區域產生了三個相似數量的缺陷,”Steven Storck解釋說,“然后使用X射線計算機斷層掃描和量化每個工件材料,以繪制缺陷尺寸和具體位置。最后,在單向拉伸測試中比較包含這些缺陷的樣品,確定給定數量缺陷的首選缺陷區域。”

這項研究成果是約翰霍普金斯應用物理實驗室為未來認證金屬增材制造零件邁出的重要一步。當前,研究團隊正在使用這一發現與機器人學習相結合來,重新構建用激光熔化處理金屬材料的工藝。

“這項工作是未來對AM部件進行認證奠定基礎的關鍵一步,”其中的一位研究者Morgan Trexler表示,“對加工條件產生的微觀結構和性能影響的理解,將為制定增材制造零件的標準提供了科學基礎。”

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們