瑞士西諾瓦公司(Synova)是一家專注研發水射流激光技術的公司,自1994年Laser MicroJet(LMJ)專利首次注冊認證以來,經過近30年發展,目前已在航空航天、半導體等領域得到了一定程度的應用。相比傳統激光熱加工的方式,這種加工方式是將激光與細如發絲的水射流相結合,并以類似于傳統光纖的方式通過全內反射精確引導激光束。

在水射流激光加工過程中,經過高壓噴射出的水流可以持續冷卻切割區,有效去除激光切割生成的碎屑。作為一種“冷、清潔、可控的激光器”,LMJ技術可有效解決傳統激光器加工中容易產生的一些問題,如熱損傷、污染、變形、碎屑沉積、氧化、微裂紋和錐度。

百年前的工藝初探

1841年,瑞士日內瓦大學的Daniel Colladon教授首次在學校演講廳講解基于全內反射稱為“光導”的光學現象。同年,他在巴黎藝術與科學天文臺展示了模型。這是世界上首次提出將光和水融合的理論。

Daniel Colladon的模型使用了電弧燈作為光源。一個鏡頭將光線聚焦通過水箱,并沿著從另一側噴出的一個洞上再次進行聚焦。當水中光線以一定角度掃過水射流邊緣時,全內反射將光線“困”在液體中。光線沿著水射流的方向進行彎曲弧形反彈,直到濺入收集盤中。實際上,通過這樣一個裝置,實現了讓光線沿著水的曲線移動。

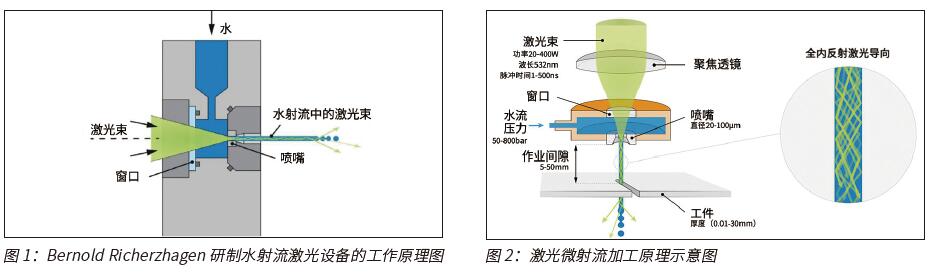

1889年巴黎世博會期間,這項發明首次應用在照亮噴泉上,向世人展示。180年后的今天,同樣的導光效果也發生在光纖中。作為瑞士科學家的后人,同時也是Synova公司的創始人Bernold Richerzhagen,發明的水射流激光工藝與Colladon的實驗類似,但在水射流中使用的是激光束而不是白光,體積小得多,壓力也更高。

后繼有人

Richerzhagen獲得德國亞琛工業大學機械碩士學位后,在攻讀博士學位期間獲得了一項用于牙科應用的激光項目資助,目的是開發用于牙科應用(去除齲齒)的激光能量傳輸系統。當時,Richerzhagen考慮了兩種在激光鉆孔過程中冷卻牙齒的方法。一種是噴水,另一種是用水射流的全反射引導激光鉆孔。

最終,Richerzhagen決定采用第二種方法,因為水射流引導激光具有明顯的優勢:平行激光束、長焦距和快速冷卻,從而可以避免熱損傷,因為牙齒周邊的神經系統對溫度變化非常敏感。他將激光束和水射流耦合的第一臺原型機采用了脈沖激光(開始用染料激光,后來用YAG紅外激光),10bar水壓,水源是去離子水,以及高壓水射流噴嘴(直徑100μm)。

該裝置基于準靜止水流理論,以在自由水射流中實現穩定的層流。水從腔室中持續、均勻地加速直到通過噴嘴。如圖1所示,其特點是將光學器件和水射流耦合分開,使用高質量噴嘴產生穩定水射流。激光束再通過水室中的窗口聚焦到水射流噴嘴上,并耦合到從噴嘴噴出的水射流中。

但實驗結果沒有達到Richerzhagen的心理預期,事實上盡管實驗計算和模擬表明所有激光束都應該通過噴嘴,但噴嘴很容易損壞。與此同時,他也積極準備專利申請(LASAG,編號FR 2 676 913,1991年5月)。之后兩年,Richerzhagen專注解決噴嘴易損壞的問題,探究激光束沒有準確聚焦到噴嘴的實際原因。

經過研究,Richerzhagen找到了導致噴嘴損壞的癥結。他發現在每個脈沖期間,水吸收了一小部分激光能量后就轉化為熱量。水溫持續升高導致了折射率不斷發生變化,這會產生所謂的“負透鏡”效應。激光脈沖后一段時間,水由于熱傳導和對流等熱交換過程而冷卻。結果,折射率再次上升至初始水平。這時,熱導透鏡失去了作用。這種現象稱為熱暈或熱散焦。

傳輸損耗隨著脈沖能量的增加而增加,熱散焦導致了耦合出現問題。這種散焦也致使激光束變寬,焦點位置發生偏移。因此,有相當一部分的激光能量打在了焦點以外的區域,從而引發了噴嘴損壞。

在確定水溫升高對激光束產生影響后,Richerzhagen的下一個任務是測量激光束穿過水時的變化。通過實驗認證和數學計算,他找到了確定折射率與水溫間關系的準確方法。更進一步,他又通過數值模擬重現對熱散焦下光束輪廓的實驗測量。1993年,Richerzhagen成功展示了第一臺燒蝕材料的水射流導向激光器,并最終在1994年完成了對這項發明的專利申請,銷售商標為Laser MicroJet?(LMJ),工作原理如圖2所示。

一種全新的激光加工技術

目前,從Synova公司公布的信息顯示,其激光器使用的是半導體泵浦固態脈沖Nd:YAG激光器,脈沖持續時間以微秒或納米秒計算,波長為1064nm或532 nm,平均激光功率范圍20W-400W。在 50-800bar下每小時的耗水量在10升左右,引起的力可以忽略不計(<0.1牛)。噴嘴是由藍寶石或鉆石制成,足夠的硬度保證長時間噴出長而穩定的水射流。

水射流導向激光(激光微射流)是一種革命性的切割技術,既有水射流切割低溫、工作距離大的優點,又兼具常規激光切割的精度和速度。因此,該技術得到廣泛應用,并在其他非常規加工方法(EDM、激光、磨削、磨料水射流)中展現了獨特的優勢。

對比傳統激光束和微射流激光束,由于激光束的發散,傳統的對焦激光束工作距離有限,從幾毫米到幾分之一毫米,不僅需要精準對焦和距離控制,還限制了切邊的長寬比,錐形激光束產生非平行加工壁。另外,激光熱加工中廢料粒子發生沉積后,廢料去除效率低,且易產生毛刺。

激光微射流技術用的是一束在空氣—水界面完全反射的激光束。光束的加工距離超過10厘米且能形成平行切邊,無需對焦或距離控制。切割面不平也不成問題,可進行3D切割,可變切割深度高達幾厘米。 柱狀激光可產生平行切割壁,可實現穩定的高質量切削效果,長寬比較高,切邊寬度很小(>20μm),能以更小的材料損耗實現同樣深的切削效果。

水射流的冷卻作用可避免熱損傷和材料變化,從而保持了較高的強度。薄薄的水膜消除了廢料粒子的沉積和污染,無需加工表面保護層,高動能的水射流噴出熔融物質,避免毛刺形成。

事實證明,激光微射流技術特別適于加工切邊非常薄、表面涂層精致以及易于變形、熱敏感的高精密工件,比如半導體行業。柱狀導向激光切割質量優良,材料損失小,是平行切削脆性材料和硬材的理想解決方案。

當前,Synova公司的研發團隊仍在不斷研究、改進、優化解決方案。激光微射流技術正越來越多地應用于許多工業部門加工各種材料,通常是高科技材料如陶瓷復合材料或需要高質量表面光潔度的CVD工具。各國研究機構都已經開始開發水射流導向激光技術的應用。 可以預見,這項技術的發展前景一片光明。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們