遵守特定純度要求和工藝驗證是生產醫療設備組件的重要因素。在實際生產之前的加工必須是可重復和可追蹤的。對于塑料部件的連接,激光系統制造商德國LPKF提出有關工藝和質量的可靠性解決方案。

醫療設備制造商可以選擇不同的塑料連接技術。根據以后的功能,可以選擇連接方法,例如膠粘技術、超聲波或震動焊接。激光塑料焊接是一種潔凈、可靠、經濟的連接技術,通過持續的質量監控,可以滿足客戶的高要求。各種幾何形狀的外殼—例如精密電子元器件和微流體元件都可以進行激光塑料焊接。

激光透射焊接的原理: 激光束穿透上層透光材料,到達下部的吸光材料表面,將激光光能轉變成熱能,使其表面熔化,同時熱量也以傳導方式,從底面傳遞到與其壓接的上層透光工件的接觸面上,使其融化,從而實現激光熱熔焊接。在海量的驗證中,LPKF確定了各種塑料和顏色組合的最佳激光參數,所產生的焊接強度可與原材料強度保持一致。新產品的設計可以輕松容易地快速實現且焊接結果可復制,這樣縮短了產品的研發周期以及快速實現市場投放。

LPKF激光塑料焊接過程監控

通過激光塑性焊接,甚至可以實現異形焊縫。在整個焊接過程中完善的質量監控,確保高質量的生產。

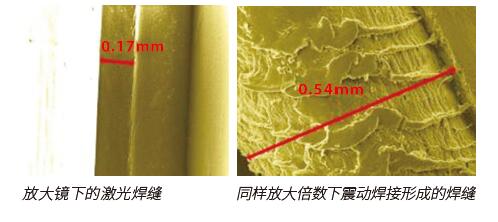

LPKF系統的過程監控可以監測焊接過程并通過分離優劣零部件來確保高質量的生產。另外,系統可記錄和傳輸所有參數,實現無縫對接和跟蹤。對于要求高的零部件,很重要的一個環節就是連接區域微結構質量。

與振動或摩擦等技術不同,激光焊接不會產生任何顆粒。由于激光加工方式本身的特性不會接觸液態物質所以無需清洗,也無需化學添加劑。焊縫美觀。

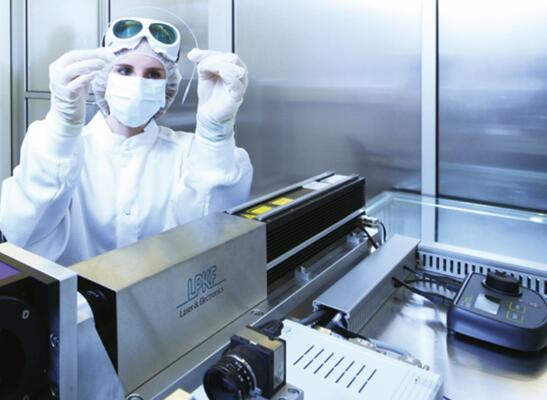

潔凈室中的激光塑料焊接

只需輕點鼠標就能得到統一品質的產品

新的LPKF系統軟件簡化了加工設置,并為使用者承接了部分復雜的過程控制步驟。借助CAD數據,軟件會提出優化焊接操作的建議,施行后轉交給系統控制員。這意味著只需輕點幾下鼠標,就可以設置工藝參數和調整輪廓。

更進一步的創新使得更可靠的焊接效果成為可能,并使先前無法實現的結果一致性成為可能: 校準掃描區域補償偏差,例如,由外部機械因素或預先存在的部件偏差。在此過程中,采用可變激光光斑直徑來實現焊縫的快速精準生成。獨立的數據源可以應用于所有經過校準的LPKF系統,從而在任何地方任何時間的焊接結果都保持一致。由于手動設置的不準確導致的錯誤幾乎可以完全排除。

焊接過程中的質量檢驗

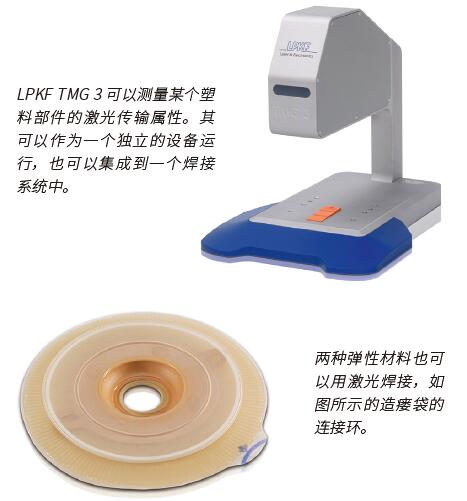

由于激光塑料焊接是一個加工過程,其交付的零部件被焊接成一個組件,透光率檢查也包括對上游塑料的檢測。塑料的透光率是決定焊接質量的關鍵因素。LPKF TMG3透光率測試儀測試通過測量塑料樣品的激光透射量可以快速確定所提供的部件材料與工藝規格的偏差。

閥塊上的可靠塑料連接用于快速修復創傷的醫療器件,使用過程中可承受200bar 的壓力。

對于導管之類的圓柱形部件最好使用徑向焊接的加工方式。

焊接路徑監測是通過測量激光焊接熔深而得出焊接品質結果測試。如果保持在所定義的極限范圍在內,則該組件被視為一個合格件。

結論

隨著焊接質量和精密零部件的要求不斷提高,激光透射焊接成為焊接行業的首選。除了激光焊接技術可降低高達三分之一的項目預算成本、系統還有著更大的靈活性、集成的過程監控、以及優質零件的良率提升——即使上游產品的質量波動不定。激光塑性焊接作為一種經濟、精確、潔凈的焊接技術,已成為一種普遍的焊接方法。該技術的這幾個關鍵點也可以滿足醫療行業微流體等高要求生產需求。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們