增材制造(3D打印)技術的出現,成為了多個產業邁入轉型的關鍵推手。以汽車制造為例,一方面,傳統大批量、單一品種的生產制造正在逐步向更柔性、更短開發周期的方向靠近,另一方面,面向高性能組件、“環保”驅動系統的加工也因此能夠輕松駕馭。

福特F150 皮卡(圖片來源:福特)

在過去,以激光光源為核心的3D打印工藝曾為福特汽車(Ford)制造出很棒的零件,但支撐架構(以及需要通過后續步驟來去除這些架構)亦給他們帶來了很大挑戰,生產效率也不盡如人意。

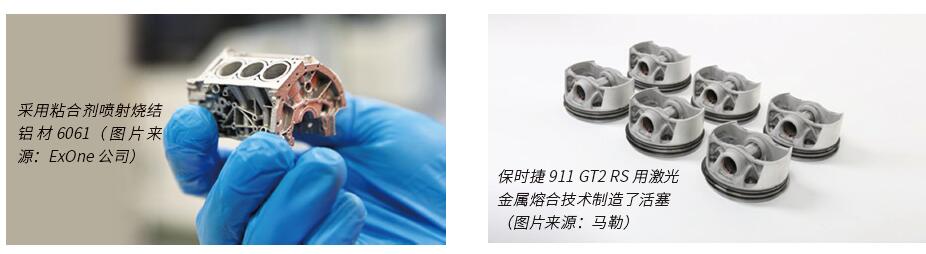

不過,粘結劑噴射3D打印卻為福特F150皮卡零部件的量產帶來福音,其成功之道在于鋁合金以及激光粉末床熔融(LPBF)的完美配合——粘結劑噴射生產的可重復性以及應用燒結3D打印技術處理頗具挑戰性的鋁材6061。這也是福特公司與粘結劑噴射技術供應商ExOne公司的工程師及材料科學家共同合作所取得的突破。

在過去,采用粘合劑噴射鋁材是一項不可能的任務,但福特和金屬3D打印機全球領導者ExOne公司已經率先成功實現了粘合劑噴射燒結鋁材6061。之前ExOne公司就在其材料路線圖中部署了鋁材開發項目,后來公司與福特達成一致意見,重新繪制路線圖,以加快這種材料的研發。

據介紹,整個研發持續了約一年半的時間。在此期間,福特組織了一個全力專注此項目的團隊。這項技術的研發是遠超3D打印范圍的,因為粘合劑噴射成功后還需要進行后處理步驟。固化和燒結是決定零部件最終性能的關鍵工序。

“這就是我們目前看到的一項堪稱行業里程碑的技術成果——全球范圍首次通過粘結劑噴射鋁合金進行3D打印量產。截至目前,應用此技術量產的首個零部件仍在開發中。”福特汽車公司增材制造技術負責人Harold Sears如是說,“高速的3D打印鋁材技術為我們現在剛開始關注的其他商業領域鋪平了道路,因為我們可以制造復雜的鋁件了。這在以前是不可能的,它必將帶來其他商機。”

ExOne公司首席執行官John Hartner隨后表示:“利用傳統材料性能,開發一種快速、經濟、簡便的3D打印鋁材工藝,是實現更多產品輕量化以及實現更可持續未來的關鍵一步。”

可以預見,增材制造某款零部件的試制階段已經過去,其現在正邁向量產階段。在這樣的趨勢影響下,整車制造商們與裝備制造商、材料以及工藝供應商的深入合作有待獲得更進一步的聯合。

面向更環保的發動機,馬勒開設增材制造中心

汽車制造中嘗試增材制造在近些年尤為盛行,汽車零部件供應商馬勒公司(Mahle GmbH)就在2020年與保時捷(Porsche)、通快(TRUMPF)合作開展了一個項目,從而在增材制造領域聲名鵲起。該項目使用激光金屬熔融技術(LMD)為保時捷911 GT2 RS高性能跑車生產鋁合金活塞。

據介紹,馬勒使用衍生式設計工藝開發了這種活塞,使用與傳統工藝相同的專用鋁合金材料,制造出的活塞比傳統鑄造工藝制成的活塞減重約20%。保時捷在911 GT2 TS賽車的引擎上安裝了6個活塞,并讓它運行了200個小時,其中135小時處于滿負荷狀態。

顯然,測試結果令人滿意,正如保時捷項目經理Frank Ickinger所說,“從技術角度來說,這為我們開啟了新篇章,為設計和生產找到了新的可能性。”

需要說明的是,盡管在保時捷活塞應用上取得了成功,但馬勒的工作重點并不是該公司的發動機系統和零部件運營,而是熱管理、機電一體化和電子技術。這在他們隨后開設的增材制造中心設立的目標上相一致——該增材制造中心在馬勒位于德國斯圖加特的總部,廠房占地面積約500平方米,目前有一臺SLM Solutions 280,其工作行程為280×280×365 mm。材料方面,工廠正在使用的是V2A和V4A鋼以及鋁合金。在人員配套方面,來自各個部門的專家團隊,特別是模擬和材料專家將陸續進駐。據悉,該增材制造中心將支持熱管理、機電一體化和電子技術的發展,以生產“更環保的發動機”。

馬勒公司董事會主席兼首席財務官Michael Frick表示,“對于汽車制造行業而言,新系統和新部件的開發速度必須比幾年前快得多,尤其是在涉及二氧化碳減排和驅動系統的解決方案時。有了新的3D打印中心,馬勒再一次加快了在戰略領域的步伐——例如在電動汽車領域。”

目前,新中心正在開發流程,使3D打印這項技術能夠基于汽車行業的嚴格標準進行工業系列生產。這為產品開發和制造帶來了全新的可能性,因為這些工藝可以用于生產傳統工藝無法制造的高性能組件。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們