根據AMPOWER市場研究,2020年全球聚合物(塑料)3D打印的整體市場規模為51.4億歐元(約402億人民幣),預計2025年包括聚合物3D打印系統、材料及零件生產在內的整體塑料3D打印市場規模將達105億歐元(約822億人民幣)。

近年來,粉末床、光聚合、材料擠出與材料噴射這四大類聚合物3D打印工藝取得了不同程度的發展。在3D打印材料、設備及面向大批量生產的增材制造服務商與富有創新力的終端用戶等企業的共同推動下,塑料3D打印技術呈現出明顯的超越原型,走向最終零部件生產的發展趨勢,尤其是在小批量生產和復雜零部件規模化生產中發揮著日益重要的作用。

3D打印與創新基因的結合

自行車制造商Specialized在過去的25年中,在產品研究和創新方面投入了大量資金,目標是改善騎手的騎行體驗。然而,傳統生產技術和材料(尤其是泡沫材料)為產品創新帶來的可能性在某些時候已出現瓶頸,這種情況在Specialized希望在自行車的舒適性和騎手穩定性方面進一步提升時尤為明顯。

3D打印技術幫助Specialized打破了瓶頸。在這個轉折點上,Specialized開始探索通過增材制造-3D打印實現產品的自由設計、快速開發,以及進行最終產品的生產。Specialized對于3D打印技術的應用分為兩個階段,第一個階段是通過3D打印技術進行新設計原型開發,顯著縮短開發周期,第二個階段是通過3D打印技術進行最終產品的直接生產。

大約在2016年,Specialized購買了第一臺 Carbon(愷奔)公司 M1 3D打印機,用于原型設計和測試。該設備基于Carbon數字光處理(Digital Light Synthesis?, DLS?)增材制造工藝。引入這臺設備后,Specialized自行車零件的研發速度有了顛覆性改變。Specialized能夠利用3D打印技術將自行車鞍座的整體開發周期從典型的18-23個月,縮短到13個月。

同樣是在2016年,Carbon與裕克施樂(OECHSLER)建立了合作伙伴關系,基于Carbon數字光合成?(Carbon DLS?)3D打印技術開發可擴展生產流程,為一全球著名體育用品品牌規模化生產不同3D打印體育用品零件。裕克施樂建立起大規模塑料零件增材制造的產能,其位于德國、美國和中國(太倉)的全球生產基地擁有150多臺3D打印機,自2019年以來,每年生產超過100萬個3D打印零件。

時至2020年,Specialized與裕克施樂都在DLS? 3D技術方面積累了深厚的專業知識。雙方以“打造最舒適的性能自行車鞍座”為目標,展開了合作。Specialized基于Carbon的3D打印技術,開發了一種Mirror技術驅動的S-Works 創新產品,基于增材制造思維的設計將產品功能擴展到了前所未有的水平。懷著進一步突破的愿景,Specialized在近期又推出了采用Mirror技術的下一代自行車座產品S-Works Romin Evo。

■該產品的創新是Specialized、Carbon和裕克施樂之間密切合作的結果,代表著獨特的騎行體驗。當三家公司在2020年下半年走到一起之后,解決了S-Works Romin Evo自行車鞍座從開發到增材制造批量生產過程中存在的挑戰。

從快速研發迭代到批量生產,賦能附加值創造

S-Works Romin Evo自行車座的開發,首先需要分析騎行測試人員的反饋,從壓力測試中收集數據,并使用以前開發過程的結果。Carbon和裕克施樂的工程師將這些轉化為技術規范。

新產品設計階段的時間非常有限,但合作團隊基于 DLS? 3D打印技術,在設計階段開發和測試了14種不同的設計,短迭代周期使得設計部門能夠收集大量數據,在一個典型的設計迭代循環中,包括測試、收集和分析數據,并將這些體現在設計迭代中,平均21天。

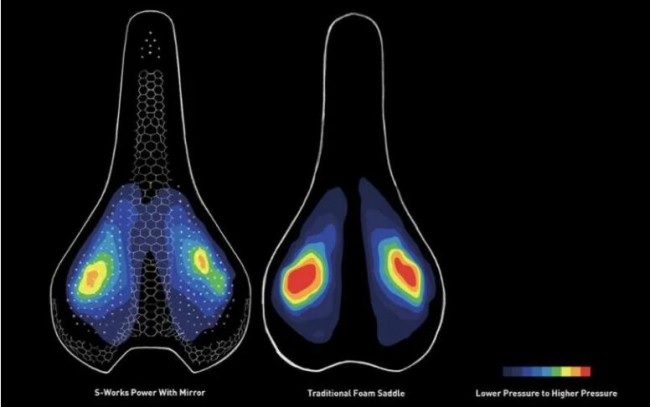

■S-Works Romin Evo 3D打印車座與傳統泡沫車座壓力圖對比

實現新產品研發的快速迭代,僅是合作團隊實現的目標之一。另一個重要任務是利用增材制造設計思維,改變騎行車鞍座的設計,帶來新一代的創新產品。S-Works Romin Evo是為高性能自行車市場而開發的,必須滿足騎手感知舒適度、骨盆穩定性和軟組織健康方面的最高水平。座椅舒適度差會導致受傷和擦傷,從而直接影響騎車人的表現。

顯然,Specialized需要的并不僅是一款自行車鞍座,還有該產品為騎手帶來的附加值。Specialized、Carbon和裕克施樂更深層的合作,正是為自行車最終用戶創造全新的騎行體驗。

■這款自行車鞍座的核心技術是3D打印晶格點陣結構,該結構的阻尼和能量恢復特性可通過晶格的幾何形狀,2萬2千個晶格連桿的厚度及晶胞尺寸進行編程來得以實現

憑借3D打印技術能夠制造復雜結構的優勢,S-Works Romin Evo自行車座中的不同區域具有不同的3D打印晶格結構,從而具有不同的阻尼特性并帶來更好的舒適性。

根據裕克施樂的數據,總體而言,與傳統泡沫材料相比,自行車座壓力降低了18%-26%。從S-WorksRomin Evo自行車座長260mm,寬143mm或155mm,重190g。產品設計原型確定之后,將進入到產品批量生產階段。裕克施樂基于最終的設計原型優化了用于批量制造的3D打印文件,以在不影響性能和設計的情況下提高產量、加快生產并減少對環境的影響。

為了實現S-Works Romin Evo自行車座的啞光外觀,需要對3D打印車座再進行后處理。裕克施樂的工藝專家針對這一需求,在四個月內開發與驗證了一種基于激光的超輕后處理工藝。

在裕克施樂加入S-Works Romin Evo 3D打印自行車座的開發項目之后,從確定設計原型到產業化時間為六個月,總共在十個月內完成了從設計到增材制造批量生產。

高品質消費品創新的更多期待

以上案例中的Specialized是一家致力于在其產品的所有方面為其自行車用戶創造價值的企業。創新是Specialized基因的一部分,在此過程中,他們不斷突破傳統制造技術的界限,并在自行車市場設立新標準。

以增材制造-3D打印技術作為產品創新及制造方式,在創新思維、供應鏈轉型、工藝本身仍存在挑戰。道阻且長,行則將至。無論是自行車座,還是其他體育器械,汽車內飾,家具,高端美妝產品包裝……增材制造與消費品制造商的創新基因相結合,在制造具有更高性能、更高品質或者前所未有的創新產品領域的潛力值得期待。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們