本文探討了清潔銅基合金的新表征方法。

摘要

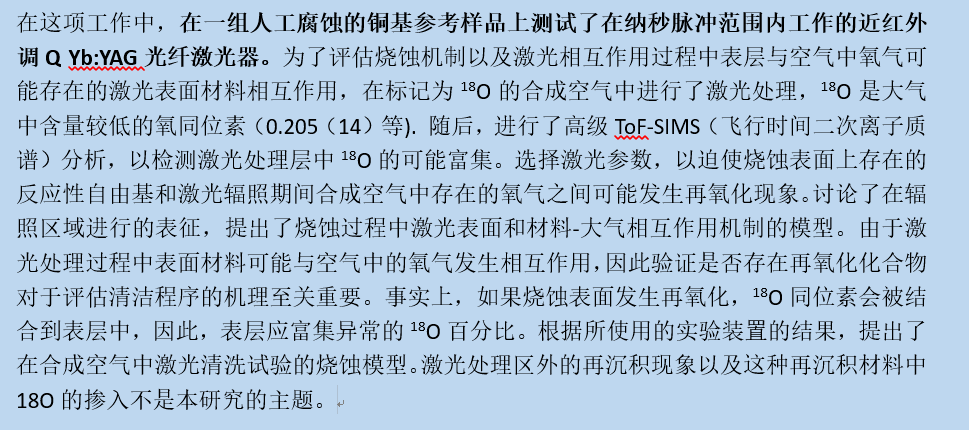

激光燒蝕是清潔銅基合金的一種有效方法。提出了一種新的表征方法,利用ToF-SIMS光譜評估O同位素,以評估激光-表面相互作用的驅動機制。檢測到re-oxidised的存在,區分了來自腐蝕層的氧氣和通過與激光相互作用引入的氧氣(在N中稀釋的O的受控氣氛中產生)。用不同激光條件處理的一組樣品由FESEM和μRaman表征。結果表明,再氧化現象會發生,其選擇性取決于激光條件。

1. 介紹

激光技術廣泛應用于工業材料加工:如切割和打標、鉆孔、焊接、材料燒蝕。特別是激光燒蝕表面清洗的應用程序在幾個領域:例如,剝離涂料制造障礙和環境之間的表面,石油潤滑油的清潔,生銹或油漆表面的鋼制造,消除碳質沉積在發動機部件。當然,去除金屬表面(不銹鋼,硅片,鋁合金)的連續層或顆粒。

然而,在消除金屬上的腐蝕層期間,特別是激光誘導去除銅基合金上的腐蝕產物的文獻中,關于激光與表面材料相互作用的信息有限。例如,Zhang和他的合作者報告說,在鋁合金上,激光燒蝕能夠去除原始的、保護性較弱的鈍化層,形成保護性更強的層。

激光-材料相互作用機理是激光材料加工中一個非常重要的研究領域。這些相互作用在科學界有不同的分類選擇。其中與激光參數最相關的是將主要相互作用與輻照時間(在連續激光器中)或激光脈沖時間(在脈沖激光器中)聯系起來的參數。隨著激光脈沖持續時間的縮短,激光相互作用機制主要分為熱效應、光熱效應、光物理效應和非熱效應。之前提到的大多數工業應用,包括清洗,都是在中長脈沖持續時間(4 - 200ns)下進行的。這說明熱相關機制決定了燒蝕過程。

因此,認為激光在清洗過程中的燒蝕機制主要是由納秒紅外輻照引起的熱機制驅動的。此外,對于納秒脈沖激光器,晶格熱擴散是主要的輸運機制。Schou和他的同事提出了一個使用納秒級激光脈沖進行消融過程的四階段模型:

A,(激光-固體相互作用),激光束擊中固體,被電子/原子吸收,并對輻照體產生強烈的加熱;

B(激光-等離子體相互作用),在這個階段,材料被從加熱的體積中噴射出來,并繼續吸收激光能量,形成一層薄的電離蒸汽;

C,(羽流形成),在激光脈沖結束時,等離子體羽流在真空或本底氣體中以不同的方式膨脹;

D,在背景氣體存在的情況下,煙羽原子與氣體原子和分子的相互作用決定了煙羽的擴張。

此外,如果每個區域的平均功率(輻照度)超過某些閾值輻照度值,多光子、電離或熱過程會在激光聚焦內產生密集的電子云和電離物種。如果載流子之間的碰撞數大于晶體晶格與載流子之間的碰撞數,則載流子呈現集體行為,形成等離子體。等離子體羽流的擴展和形狀與激光注量有關。在這種條件下,等離子體羽流的能量如此之高,以致于它允許電離,并使液體、蒸汽或固體團簇的表面物質被去除。因此,在激光燒蝕研究中,羽流中的物理參數(如質量分布、離子和原子速度)是重要的,因為它們可以調節體中受影響的深度。然而,羽流中物種之間的相互作用以及物種與激光束之間的相互作用非常復雜,需要建模和解釋,這取決于相互作用的大氣。

此外,激光輻照材料的復雜性使得僅將一種相互作用分配給激光過程變得非常困難。當考慮到多組分體系的情況時,這就更加復雜了,因為在土壤、海洋或淡水或大氣等各種介質中,在很長一段時間內,銅基合金上的腐蝕產物會生長:它們由內部致密的氧化銅層和通常由氯化物/碳酸鹽/硫化物/硫酸鹽化合物組成的外部多孔層組成。這些不同的腐蝕產物通常具有不同的光學和熱性能。

如果在激光過程中發生熔化,物種可能發生固態擴散,尤其是在多組分系統中。這會導致化學成分的變化。在這種情況下,如果熱擴散到達大塊材料的第一層,不僅腐蝕產物可能會受到影響,金屬基底也可能會受到影響。

上半部分(a)和底部附近出現典型的結垢。

鍍層在鍍金表面的分布是可變的。在場景的地面附近可以觀察到較厚的層,而在其他區域則以薄和斑點狀的外殼為主(上圖)。它由大量的石膏和石英組成。呈墨綠色的外觀是由于油性物質、碳包體和各種銅化合物。采用集成電路(IC)對包裹樣品進行分析。在250~ 500 mJ/cm2的影響下,采用機械或激光消融方法去除包裹樣品,以實現地層取樣。

近幾十年來,在文化遺產保護領域,激光清洗也被用于選擇性地消除腐蝕層。但這些研究通常更關注消融過程的成功;消融機制本身僅在極少數情況下被考慮。

之前對激光清洗試驗進行的系統表征表明,在激光清洗處理前后,腐蝕層的成分沒有變化。激光界許多作者觀察到的典型結果表明,清洗后在金屬表面發現的材料要么是外部腐蝕層燒蝕后暴露出來的內部腐蝕層,要么是由于燒蝕表面層的再氧化而產生的新材料,或者兩者的結合。在燒蝕過程中,噴射出的物質在等離子體羽流和大氣中相互作用,隨后重新沉積在表面。在激光處理的區域,后一種情況似乎不太可能發生,因為有幾項研究報告稱,等離子體羽流的還原性氣氛中沒有發生顯著的化學變化,尤其是在紅外線照射下,燒蝕材料通常被噴射到照射區域外。盡管如此,燒蝕物種之間以及燒蝕物種與激光脈沖之間的相互作用也不能否認。如果發生這種情況,可能與達到的高溫值和導熱系數有關。當等離子體羽流消失時,反應性燒蝕物種預計將轉向最穩定的狀態。由于沒有觀察到化學變化,這里設計和提出的新實驗程序旨在澄清第二種描述的現象(再氧化)是否正在發生。

2.材料和方法

2.1. 人工腐蝕銅參考樣品

為本研究制作了具有定制的化學成分、微觀結構、形貌、紋理和腐蝕產物層顏色的人工腐蝕銅參考樣品。選擇參考樣品是因為它們可以通過研究激光參數對不同腐蝕產物的影響來確定燒蝕機理,從而確定激光清洗處理的效率。

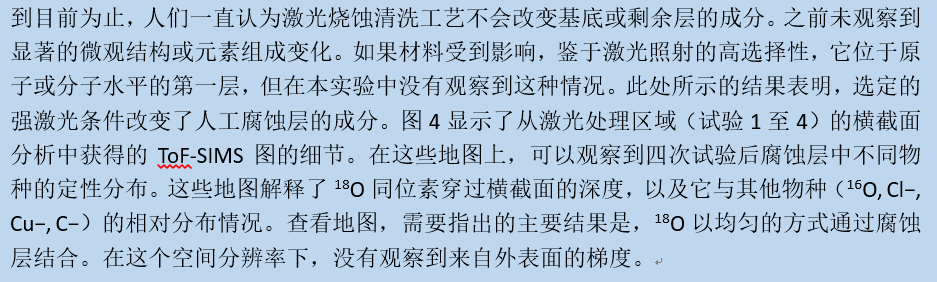

2.2. 激光系統參數和實驗裝置

使用了一臺調Q Yb:YAG光纖激光器(羅芬激光器,型號為電力線F20),工作在波長為1064nm的近紅外區。激光脈沖頻率范圍為20 kHz至100 kHz,而在20 kHz時脈沖持續時間為100 ns。

激光系統通過計算機與矢量圖形編輯器EzCAD 2.1 UNI耦合,具有類似CAD的功能,使用戶能夠以可重復的方式執行快速、精確和復雜的表面掃描處理。除此之外,矢量圖形編輯器不僅允許控制激光參數(例如輸出功率P和脈沖持續時間tp),還允許控制幾何參數。高斯形光束通過掃描頭后的160毫米f-Theta透鏡聚焦。

選擇強激光條件,以高輻照度和長脈沖持續時間值為特征,在激光處理過程中,迫使燒蝕表面上存在的活性自由基和合成空氣中存在的氧氣發生再氧化現象。為此,在增加激光輻照度的情況下進行了四次激光清洗試驗,將脈沖持續時間保持在200 ns。表1顯示了使用的參數值。

表1 在激光處理過程中,選擇用于強制再氧化現象的測試參數。

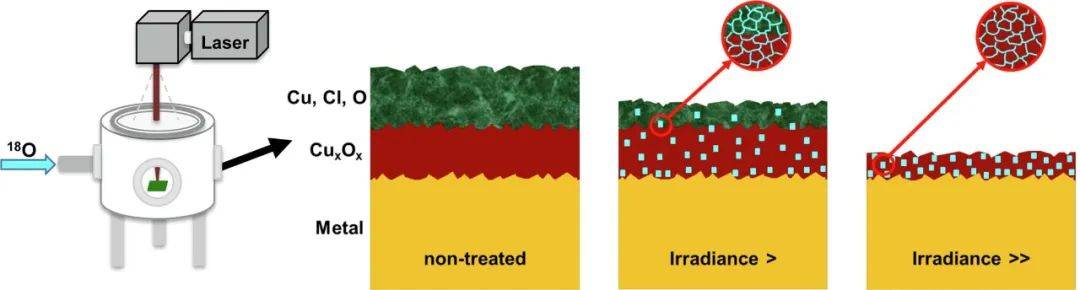

圖1 激光裝置用于評估燒蝕過程中激光與表面材料的相互作用機制。

2.3. 特征化技術

光學圖像通過配備尼康EOS相機的奧林巴斯BX51光學顯微鏡(OM)獲取。

采用SMART SEM軟件,在1.5 kV ~ 20 kV、工作距離3 mm ~ 8.5 mm范圍內,以場發射(inLens)發射方式采集場發射掃描電鏡(FESEM, 型號Supra 40,德國Carl Zeiss)圖像。FESEM與能量色散光譜儀(EDS INCA x-sight,牛津儀器)相結合,配備INCA軟件,用于元素識別。在工作距離為8.5mm的20kV下獲得了EDS光譜(銅、氧、氯的K和L系列特征)。

μRaman在室溫下使用Leica x50/0.85顯微鏡進行分析,光譜由配備雙Nd:YAG激光器(532 nm)的Renishaw Invia獲得。為避免分析物相的熱轉變,將激光功率設置在500 μW左右。將實驗數據與從實驗室獲得的合成/商業粉末組成的數據庫中收集的光譜進行比較,并與RRUFF項目數據庫和文獻中報告的參考文獻進行比較。

3.結果與討論

3.1. Artificially-corroded層特征

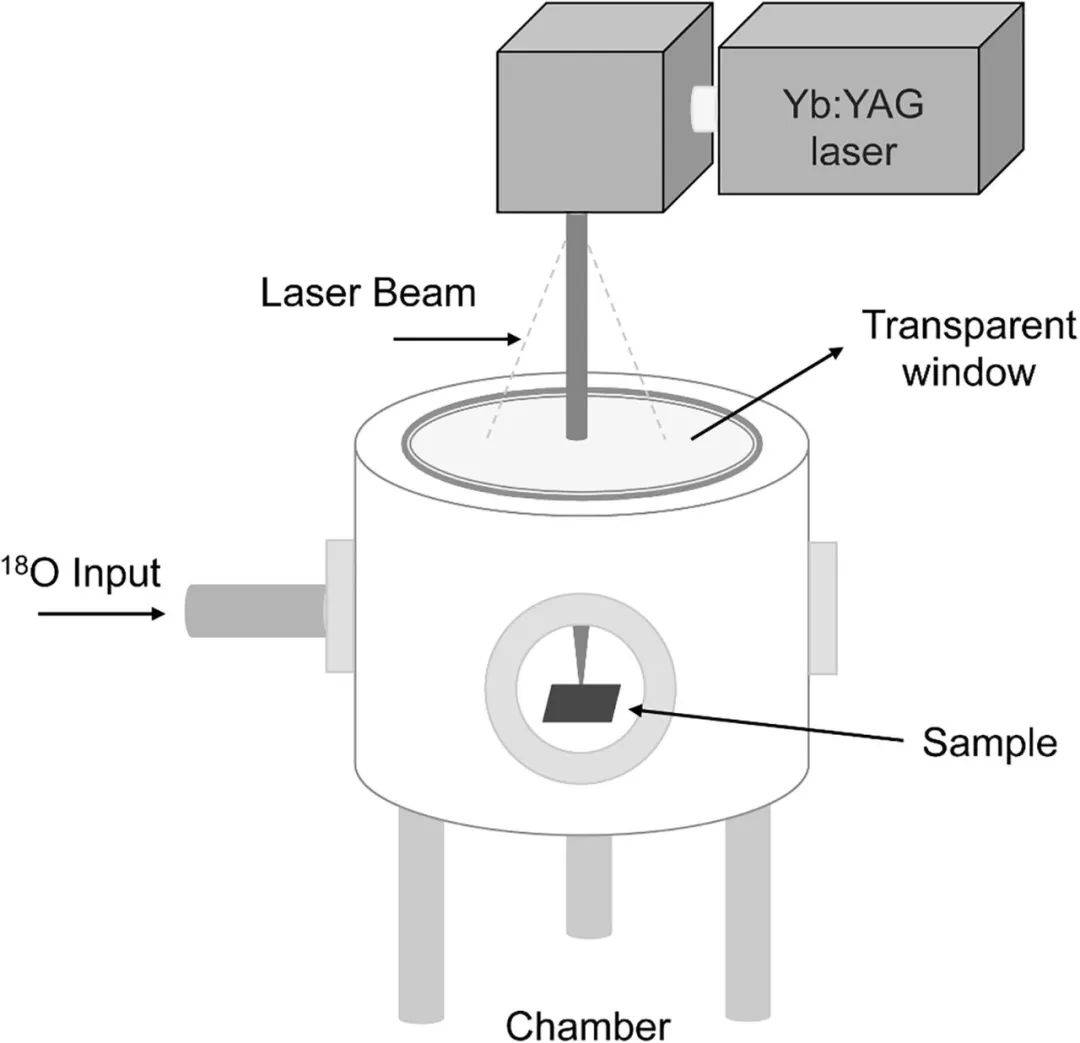

圖2 (a)人工腐蝕層的橫截面圖和對應于腐蝕產物橫截面的FESEM圖像;右邊是外層表面的zenitalFESEM圖像。(b)激光清洗試驗后橫截面的OM圖像。

如OM圖像(圖2.b)所示,在四次激光試驗后,原始未處理樣品的內層和外層在試驗1、試驗2和試驗3后仍然存在。而在試驗4后,外層已完全燒蝕,內層僅出現零星部分。試驗1輻照條件沒有去除人為腐蝕的產物:仍能檢測到氧化銅的內層(淺灰色)和羥基氯化合物的外層(深灰色)。相反,試驗4的輻照度條件去除了整個外層,只留下內層非常薄的一部分;由于金屬表面看起來比其他試樣更粗糙,這表明它可能也被激光改性了。試驗2和3部分影響了腐蝕產物,仍能檢測到兩層。

在未處理和激光處理樣品的橫截面上進行表征的結果總結如圖3所示。通過比較處理樣品和未處理樣品上獲得的數據,未觀察到成分實質性差異。

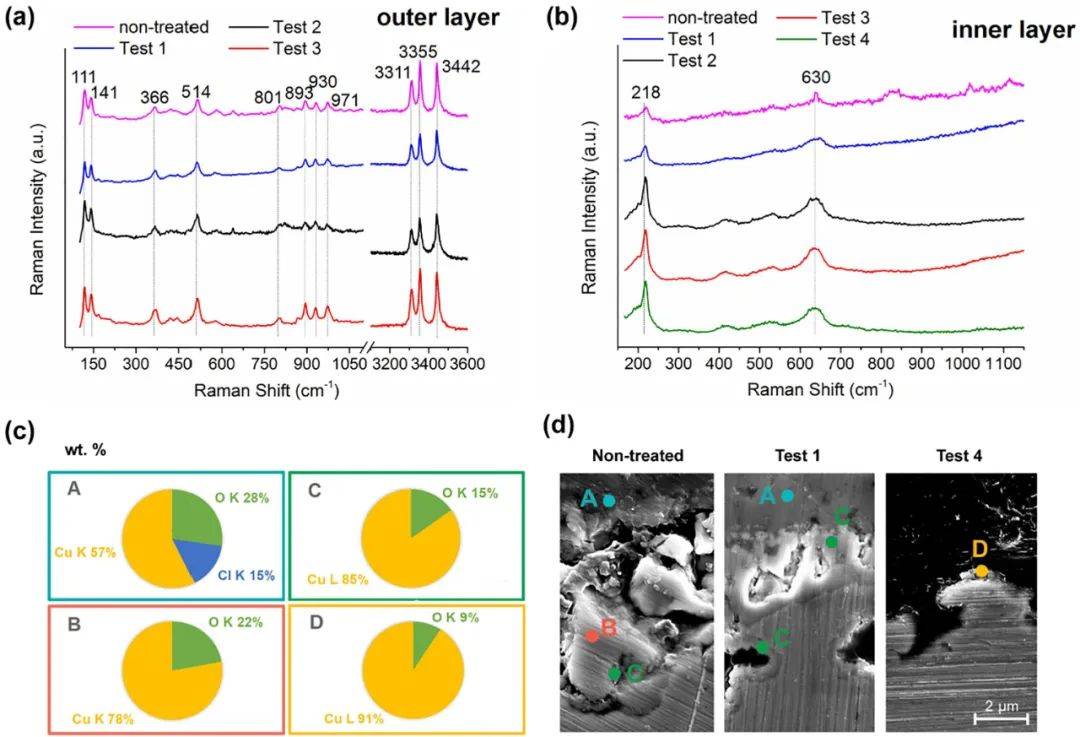

圖3 外層(a)和內層(b)未經處理區域的μ-拉曼光譜與四次激光測試進行比較。(c)所選成分點A、B、c、d的EDS圖(d) FESEM截面圖像顯示了EDS得到的不同成分在腐蝕層中的位置。

相反,內層是在測試1到測試4之后出現的,但是單晶的形狀很難識別,如圖3d(點B、C、D)。圖3b比較未經處理和激光處理的截面內層獲得的μ拉曼光譜。雖然在未處理的橫截面上,μ拉曼光譜確定存在與外層化合物(斜云母)混合的銅礦,但在測試1至測試4的幾個點上,μ拉曼特征僅檢測到存在銅礦(峰值630, (5 3 2), (4 1 0), 218 cm?1)。此外,圖3將得到的光譜與未處理的內層EDS平均成分(圖3c)相關聯(圖3.d,點B、C)、測試1、測試4(圖3d,點C和d)。在未經處理的內層,EDS分析強調了成分B和C的存在,它們是由不同百分比的Cu和O的混合物(主要是黃銅礦和閃鋅礦)形成的,有時接近Cu-O相圖的共晶點成分。對于經激光處理的樣品,試驗1的內層(C點)呈現出接近Cu-O相圖共晶點的成分。

比較這些結果,需要提醒的是,μ拉曼光譜和EDS光譜是分析不同體積的技術。μRaman分析表面(

綜上所述,此處的特征揭示了作者之前在未經處理的腐蝕層上發現的成分強度。此外,對未經處理和激光處理的層進行的比較表明,進行的高輻照度激光清洗試驗并沒有實質性地改變人工腐蝕層的成分。激光去除氯化銅,留下一層致密的Cu-O化合物,很難識別單晶。考慮到此處暴露的數據和之前獲得的結果,激光照射對兩層的差異效應與它們不同的粒度、孔隙率和漫反射系數,以及不同的行為直接相關。實際上,在外部氯化銅層不變的情況下,內部Cu-O層的致密化可以用這兩層不同的反射行為、晶粒尺寸和孔隙率來解釋。氯化銅層由更大的顆粒組成,由于對激光照射的透明度更高,因此允許更高的激光穿透。因此,在輻照度和注量值較低的情況下(測試1),激光可能達到并影響更多的內部氧化銅層,因此這解釋了觀察到的致密化。然而,通過增加輻照度值(測試4),外層的這種高透明度降低,有利于通過沿晶界散射獲得更高的吸收,因此可以去除氯化銅晶體,并保留受影響較小的Cu-O化合物薄層。

由于這些原因,通過EDS分析,內層中存在的化合物被確定為Cu和O的混合物,具有不同的百分比(赤銅礦/黑鐵礦/共晶點),可能主要包含赤銅礦,因為這是拉曼光譜檢測到的唯一相。這可能表明該層結晶度差,影響μ拉曼結果,以及未處理樣品上存在的銅和氧含量不均勻。然而,由于試驗4中的再氧化現象,未排除偶爾形成一層銅礦。

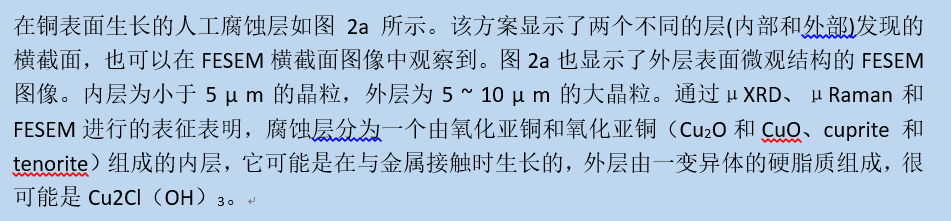

3.2. ToF-SIMS特征:18O檢測

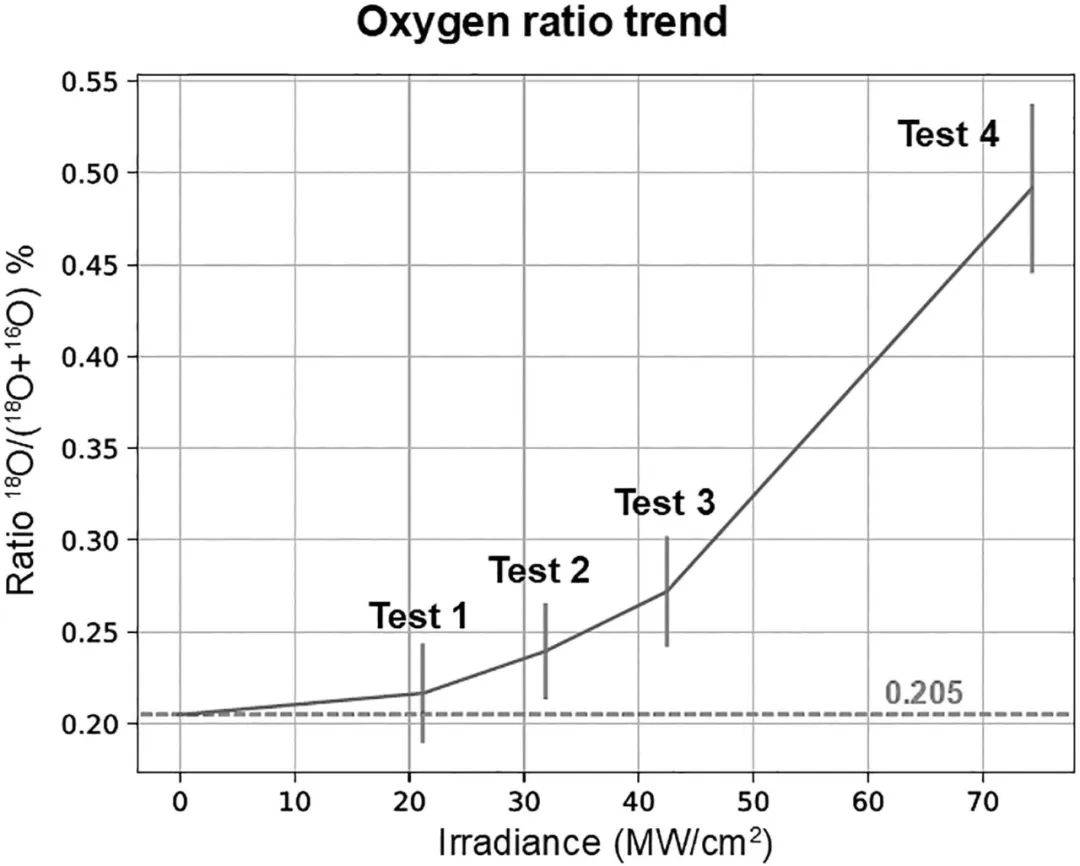

為了評估激光處理對腐蝕層的影響,對激光處理樣品的橫截面進行了ToF-SIMS分析。由于激光處理是在合成空氣中進行的,其特點是氧僅以18同位素的形式存在,因此材料中的任何微量18O都應歸因于燒蝕材料上的激光相互作用。

圖4 用四種激光測試條件處理的橫截面樣品的ToF-SIMS圖,這些條件選擇用于在激光處理期間強制重新氧化現象(左側為金屬,右側為樹脂)。

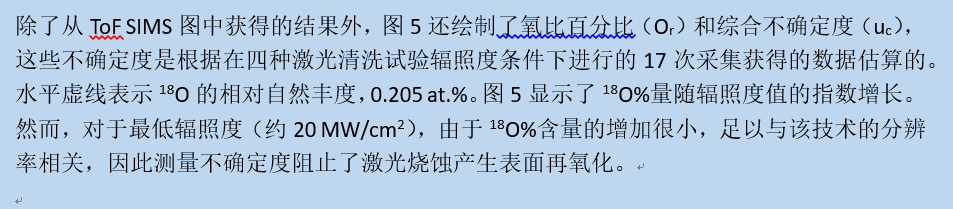

圖5 氧比趨勢與激光輻照度的關系。

ToF-SIMS分析表明,在整個腐蝕層被燒蝕的情況下,氧在腐蝕層深處被加入了幾個微米,甚至到達了本體表面。在這些情況下,結果將形成一層銅,如μ拉曼光譜觀察,厚度為幾微米。這一觀察結果只有增加激光照射條件的清洗過程以上的優化(測試1)。

3.3. 對提出的燒蝕機理模型的討論

如前所述,激光輻照對材料的影響比之前認為的更為深刻,這表明腐蝕層(甚至可能在整體表面上)可能發生再氧化。

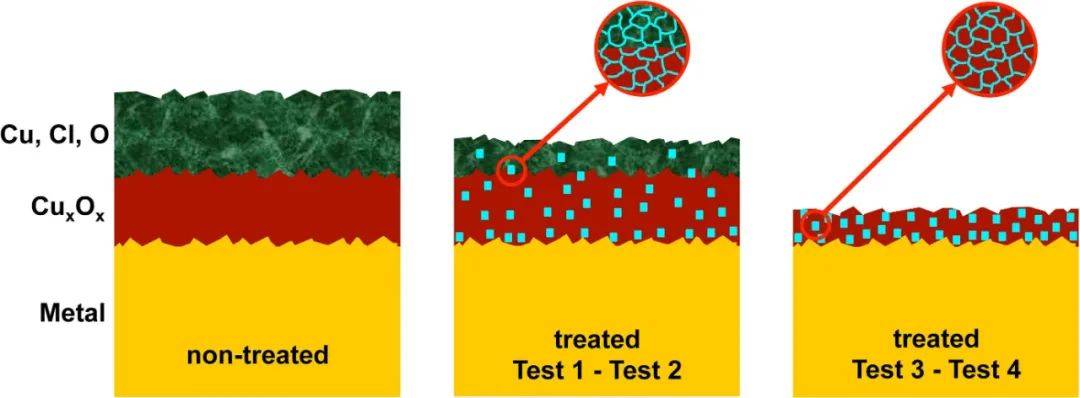

圖6給出了再氧化效應如何發生的示意圖。在激光照射后,燒蝕區(激光束區域下方)已包含18O,無論移除層的深度如何。激光處理區域周圍重新沉積的材料也可能會出現18O的摻入,這可能是在激光燒蝕過程中發生的(不是本實驗的主題)。

圖6 銅基合金燒蝕機理的擬議模型:激光處理期間激光表面材料與空氣中氧氣的相互作用。淺藍色的方塊描繪了18O合并;圓形放大倍數表示氧氣通過顆粒邊界的傳輸和摻入(淺藍色)。

然而,通過拉曼光譜觀察結構變化,通過EDS僅觀察到輕微的成分變化,結果表明,再氧化過程恢復到其最穩定的狀態,類似于原始狀態(根據相圖動力學),或者該再氧化過程僅發生在晶粒表面,由于散射現象,激光吸收更高。圖6中的圓形放大圖也描繪了18O并入晶粒邊界的細節。

綜上所述,當使用比原始條件更高的輻照度條件(試驗1)時,獲得了該結果。在正常情況下,激光燒蝕清洗過程中未觀察到這種情況,在適當條件下,激光燒蝕清洗過程更加敏感,以避免損壞剩余層和基材。這些數據使我們能夠提出掃描或靜態激光輻照期間激光表面材料相互作用機制的模型。在納秒范圍內,發生的再氧化過程主要與有利于腐蝕層內晶間氧擴散的熱相互作用有關。

4.結論

這項研究首次表明,激光燒蝕過程與分析表征技術相結合,可以檢測激光照射期間可能發生的轉變,從而理解所涉及的激光-材料相互作用機制。一個專門設計的新型實驗裝置,能夠在過程中控制氣體混合物,允許加入18O同位素,使研究激光處理引起的修飾成為可能。結果表明,激光處理使氧同位素與材料表面結合。主要結果表明,在首次表征中,激光處理顯然不會改變腐蝕層的元素或微觀結構組成,但隨著輻照度值的增加,摻入的同位素數量會增加。這與腐蝕產物的清潔特別相關。熱效應代表了氧同位素結合的主要貢獻,以及隨后通過晶界發生的再氧化過程。這個實驗可以被認為是對燒蝕過程的系統研究的貢獻。這些有希望的結果只是進一步研究的一個起點:引入18O同位素的新方法,以及觀察到的增量趨勢,可能會導致對激光表面材料加工和改性以及激光表面相互作用的進一步深入研究,而不僅僅是對銅基合金。

來源:Novel procedure for studying laser-surface material interactionsduring scanning laser ablation cleaning processes on Cu-based alloys,AppliedSurface Science,doi.org/10.1016/j.apsusc.2020.148820

參考文獻:C.B. Hitz, J. Ewing, J. Hecht, Introduction to Laser Technology:Fourth Edition, 2012. doi: 10.1002/9781118219492.

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們