能源和資源效率變得越來越重要,這就是為什么德國弗勞恩霍夫材料和光束技術研究所(Fraunhofer IWS)與合作伙伴聯合開發傳統鋼結構的替代方案,它不僅構成工藝技術解決方案而且構成了硬件和激光安全的基礎。該解決方案有助于更溫和地加工高強度材料,并顯著降低能耗和成本,提高加工速度。與傳統的連接工藝相比,組件所需的能量輸入最多可減少80%。此外,由新工藝制成的部件在后續加工時也無需矯直。

許多技術結構采用某種形式的鋼結構。無論是集裝箱貨輪、鐵路車輛、橋梁還是風力渦輪機塔架,這些結構中的任何一個都有數百米的焊縫。過去,這些焊縫多數使用傳統工藝,例如金屬活性氣體焊接或埋弧焊。但由于電弧強度低,大部分消耗的能量并沒有在焊接過程中使用,而是以熱量的形式損失到組件中。

焊接后處理所需的能量通常與焊接過程本身所需的能量相似。對此,Fraunhofer IWS激光束焊接小組負責人Dirk Dittrich博士強調說,這種能源密集型工藝會對材料造成嚴重的熱損傷,并導致結構嚴重變形,之后只能通過成本高昂的矯直工藝恢復零件。

強大的激光焊接工藝

由Dittrich博士領導的一組研究人員與合作伙伴開發了一種節能替代方案,作為“VE-MES-節能低失真激光多道次窄間隙焊接”項目的部分。激光多道次窄間隙焊接(激光MPNG)使用了市售的高功率激光器,由于層數減少和焊縫數量大幅減少,得以從傳統方法中脫穎而出。

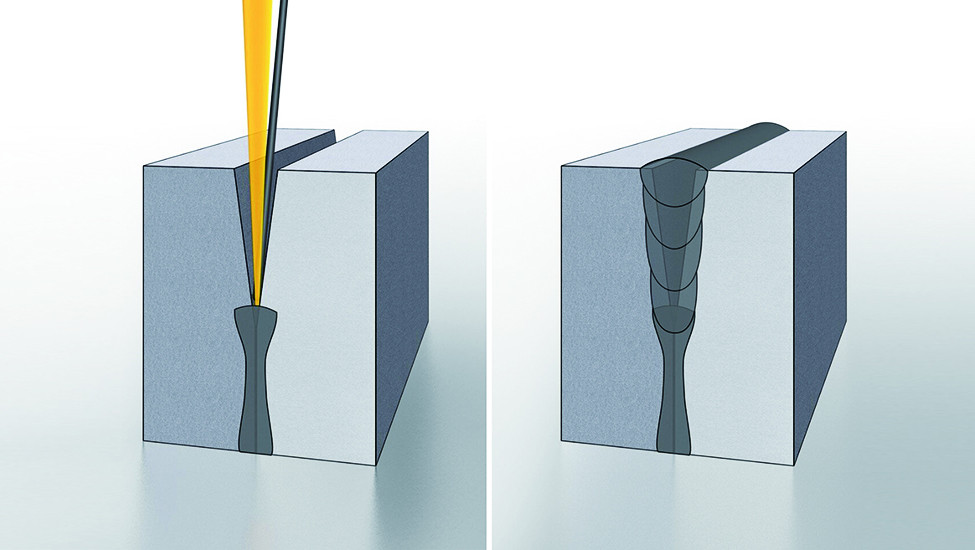

激光束定位在兩板之間的接合處,同時插入填充金屬。該過程產生高質量的焊縫

“根據組件,我們可以將焊接過程中的能量消耗減少多達80%,與填充材料消耗相比,我們可以降低多達85%。”Dittrich博士談到。因此,這種工藝方法可以減少生產時間和成本,加工高強度鋼材并實現了低碳生產。鑒于德國和世界各地未來仍然需要大量鋼結構,這種工藝方法將會顯得非常有優勢。

因為激光束的高強度保證能量輸入高度集中在焊接點上,而組件的周圍區域仍然相對較冷。焊接時間減少了50-70%。新工藝在焊縫質量方面也同樣出色,焊縫更細,邊緣幾乎是平行的,而在傳統焊接工藝中,接縫呈V形。如果將激光焊接用于鋼結構工藝,將成為德國中型企業的獨特賣點,并在國際競爭中鞏固其市場地位。

研究團隊正在為行業提供一種高效的焊接技術,由于其具有成本效益的應用和資源節約型生產過程,該技術將徹底改變鋼結構。

Fraunhofer IWS的研究人員使用室內起重機部件的實際示例,展示了新開發的性能。他們使用特殊的系統技術和集成的光束保護部署了新的焊接技術。根據實驗設計,室內起重機的四米長矩形輪廓,符合傳統生產組件的設計和制造要求。產生典型的應用焊縫:30mm板上的對接接頭和完全連接的T型接頭(15mm)。

對于1m的焊縫,與埋弧焊相比,30mm板厚的成本可以降低50%,包括隨后的矯直過程。對于厚度小于20mm的板材,對比使用金屬活性氣體焊接工藝,潛在的成本節約甚至高達80%。對于大公司來說,僅焊接填充材料每年就可以節省超過10萬歐元的成本。此外,所使用的激光源由于高效率而具有阻止能源成本上升的巨大潛力(約50%)和良好的工藝效率(減少80%的能量消耗)。有了這種實際適用性的證據,該方法現在可以擴展到其他應用。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們