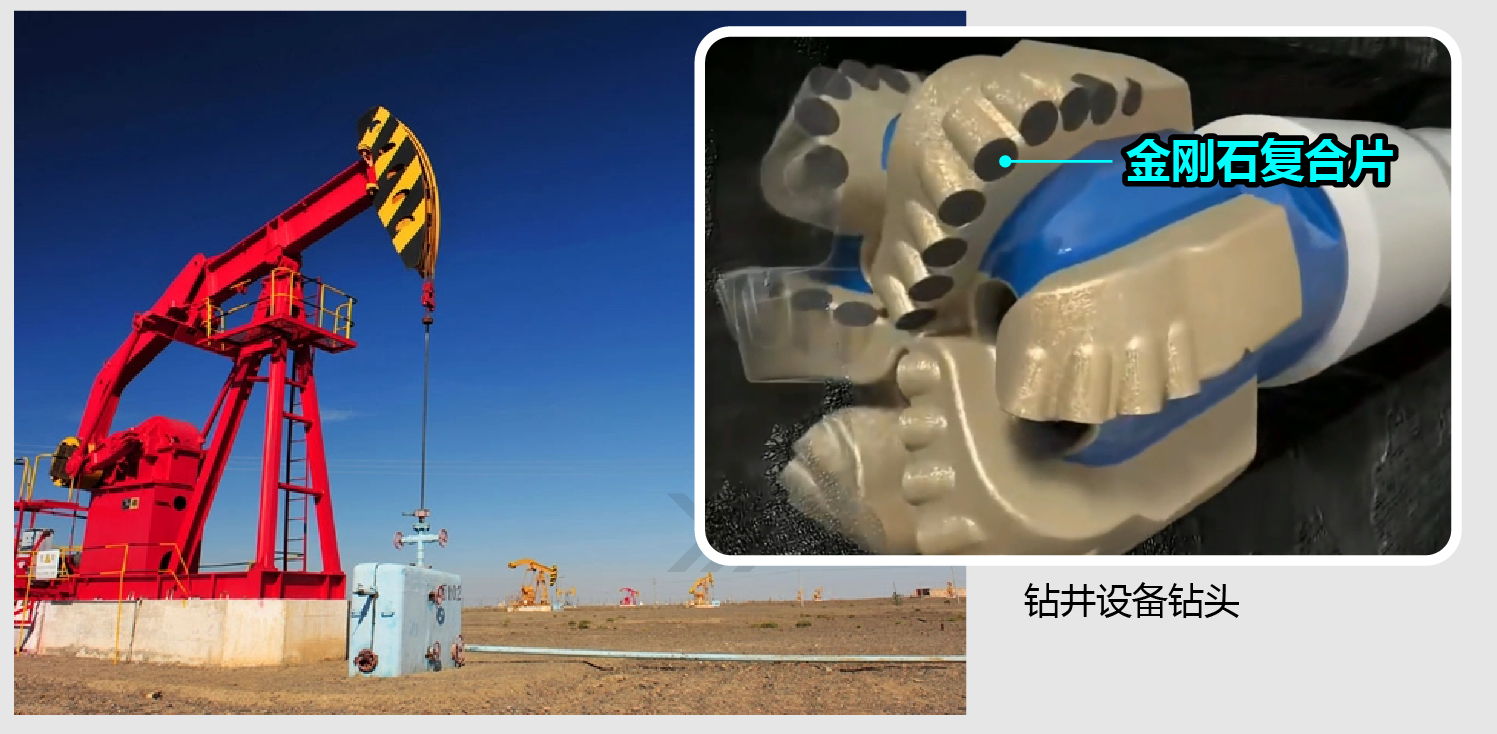

石油開采常利用鉆井技術,先將鉆具破碎巖石,向地下鉆進,鉆出一定深度的井眼,獲取石油。鉆頭作為鉆井的主力軍,它核心部件是由金剛石復合片(PDC)組成。

金剛石復合片被稱為自然界最硬的物質。其采用金剛石微粉與硬質合金基片在超高壓高溫條件下燒結而成的復合材料,因此既具有金剛石的高硬度、高耐磨性與導熱性,又具有硬質合金的強度與抗沖擊韌性,是鉆井鉆頭及其他耐磨工具的理想材料。

本文將與您探討:如此硬的金剛石,在激光方案中表面成型的應用。

激光加工因效率高、無接觸、工件熱變形小、無材料損耗、性價比出眾等加工特點及優勢,且激光束易控制,與精密機械、精密測量技術和電子計算機相結合,可實現金剛石復合片表面加工的高自動化和高精化。

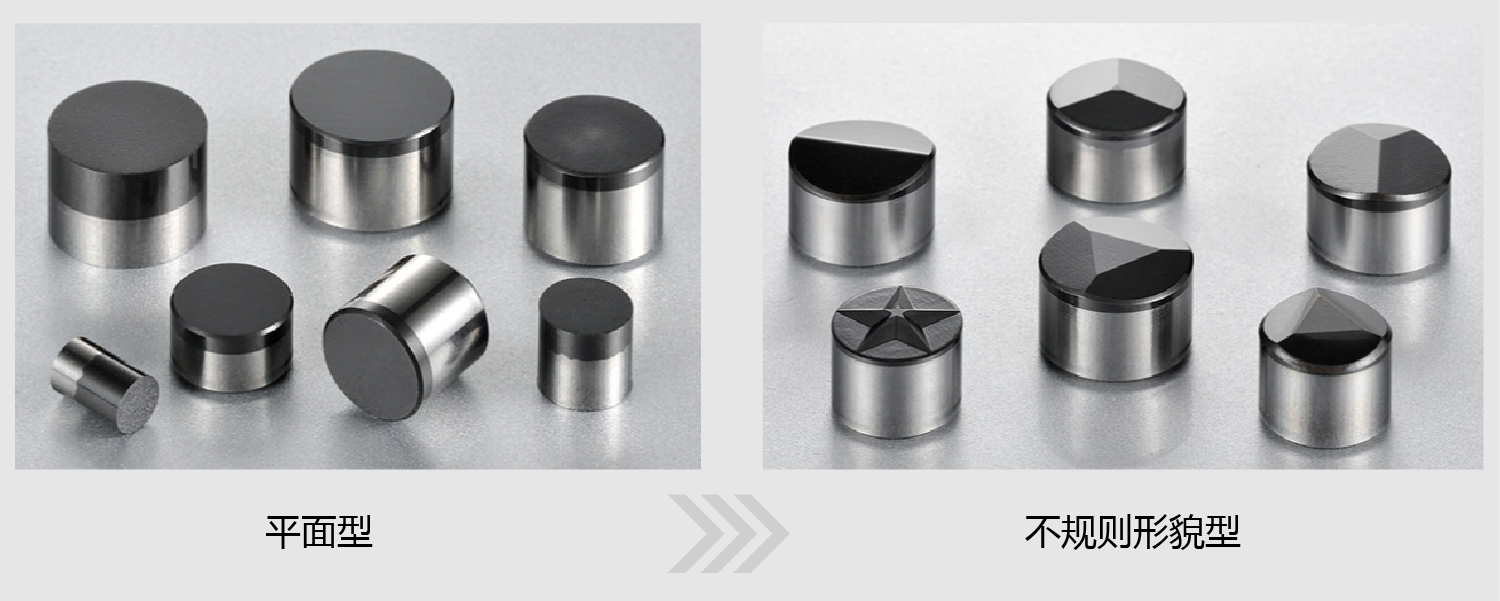

隨著石油勘探面臨的環境越來越苛刻,尤其是傳統平面金剛石復合片鉆頭遇到高研磨性地層、極堅硬巖層、堅韌夾層等地質巖層時,鉆頭難吃進,同時亦發生平面金剛石復合片不出刃、崩齒等嚴重失效形式。此時,需將鉆頭上的金剛石復合片平面結構,生產成屋脊狀的不規則形貌,以提升鉆頭的鉆探能力和效率。如下圖所示。

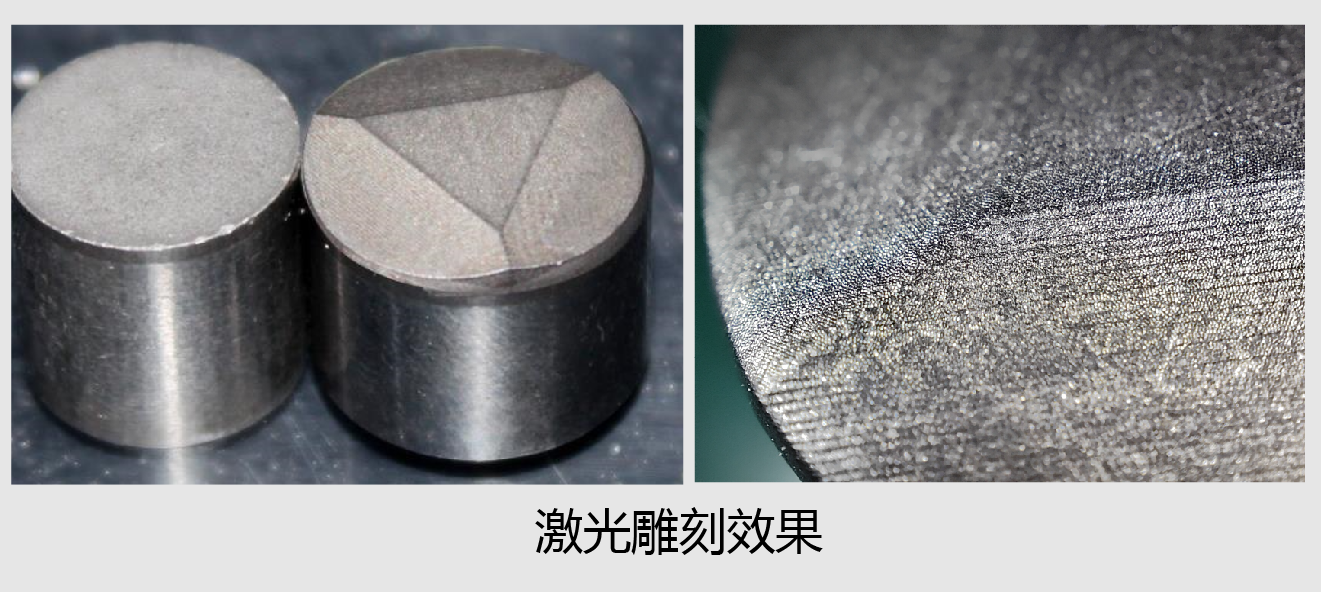

普通振鏡很難實現此要求,如果引入3D動態聚焦系統激光加工工藝,那么一切都變得皆有可能。實驗中我們采用動態聚焦系統,結合光纖mopa光纖激光器(100w)。在加工過程中的不規則形面處,動態聚焦系統Z向動態軸前后移動,實時調整焦點,實現磨平面,外圓,倒角等眾多造型的一次性精密3D減材制造。原理如下圖。

另外,在激光裝備設計中搭載旁軸視覺、同軸視覺高精度位置控制系統,可進一步提高加工過程中的精準定位。激光雕刻效果如下圖。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們