2022年全球動力電池和儲能電池的總出貨量達812GWh,同比增長86%。2022年我國鋰離子電池產量達750GWh,同比增長超過130%,行業總產值突破1.2萬億元。在2022年全球動力電池裝機TOP10陣營中,中國企業依然穩固占據六席,中國在全球電動汽車動力電池市場繼續保持領先水平。

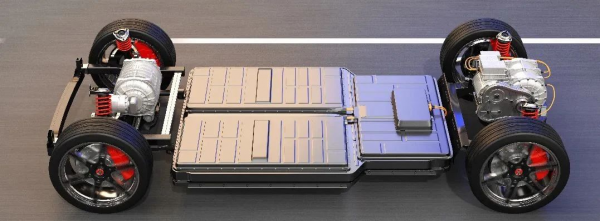

目前在新能源電池領域的焊接加工主要包括刀片鋰電池焊接、圓柱鋰電池焊接、方殼鋰電池焊接、軟包鋰電池焊接和氫燃料電池焊接等。動力電池內部也是一整個復雜的系統,從電芯、電池模組、電池包,歷經一道道制造工序,最后組裝成一整個動力電池系統。這其中,材料與材料、模組與模組、電池包結構的連接就涉及到高要求的焊接工藝——激光焊接。盡管激光焊接技術在動力電池中已得到了廣泛應用,但仍然存在一些亟待攻克的挑戰,其中包括:銅焊接存在外觀不良、飛濺大、虛焊;鋁焊接存在炸孔、飛濺,以及電池制造產能不斷提升,現有工藝激光焊接速度需要提升等問題。

當前,全球新能源汽車產業已進入加速發展新階段,對動力電池技術創新、質量性能等提出更高的要求。接下來,動力電池行業將邁入從“有沒有”到“好不好”的新階段。動力電池產業的前半程,已經可以滿足市場的基礎需求。動力電池產業的后半程,是引領市場需求,從有到好,與產業一起邁向高質量躍升發展的新階段。要在動力電池的生產制造中實現高標準制造,無論是鋰電工藝本身還是激光應用落地都存在著許多亟需解決的問題:動力電池的質量標準要求高,工藝多樣化,新工藝迭代快,電池產品多樣化等,都給電池生產帶來了諸多挑戰。在激光應用落地過程中,一致性、穩定性、效率、精度等要求高也是工藝難點。

以創鑫激光新能源部門接觸到的某電芯FTT焊接項目為例,由于工件結構非常復雜,銅箔單層僅有6μ,而層數卻共計有93層,焊接中需要把每一層都疊在一起,再焊在電池蓋板上。因為其復雜的結構,傳統的激光焊接容易產生大飛濺和炸點、尖銳物等異物,并很難做到表面效果一致。異物極易引發刺穿藍膜的異常,從而導致電池放電過程中高溫發熱,嚴重時可能引起電池爆炸,為此需要更先進的激光焊接工藝來完成此高難度的焊接需求。

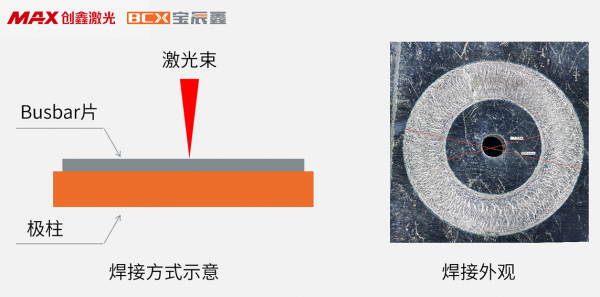

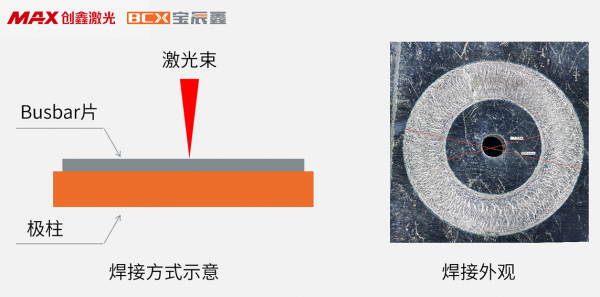

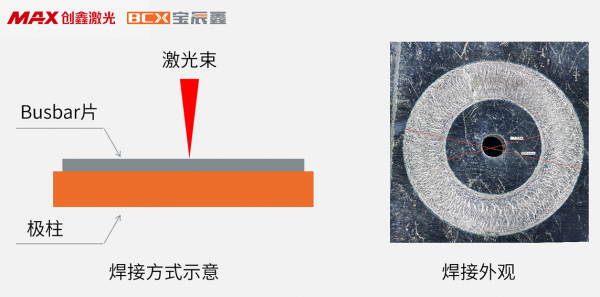

隨著激光技術在工業制造中的應用越來越普及、重要程度越來越高,激光加工設備已不僅僅作為獨立運行的工業機器,更是以集成整線、融合先進智能制造、數字化技術作為整體解決方案。因此,隨著激光技術不斷發展,不斷吸收、融合先進的智能制造技術,將有力助推工業制造業向數字化、智能化發展。在動力電池激光焊接應用中,創鑫激光新能源部門也在積極推動其走向數字化、智能化。在接到新的項目需求后,會先制定好可行的激光方案,接著就是在配置內完成可能成百上千次的測試。如在給某頭部能源企業做Busbar焊接時,需要完成不同材料厚度、走線方式及密度、速度、功率、保護氣、工作光斑大小、離焦量、間隙、熔深極限等測試;針對不同應用場景(如動力電池與儲能電池)選用何種激光器,都需要一一完成:提出想法、實驗驗證的過程。

每一次給客戶DOE測試的過程,也是在豐富工藝數據庫,后續客戶在做相關的激光焊接應用時,可從豐富的數據庫中快速匹配到合適方案。隨著動力電池市場和產業規模的擴大,以及行業對電池高質量發展的要求,提升激光焊接的效率與工藝水平,推動激光制造向數字化、智能化方向發展將是大勢所趨 ,激光技術作為現代先進制造技術也將從傳統的“金屬硬質刀具”向“激光數字刀具”轉型,并成為中國制造換道超車的關鍵“利器”!

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們